Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Реферат: Обезжелезивание оборотных и шахтных вод

Реферат: Обезжелезивание оборотных и шахтных вод

Обезжелезивание оборотных вод

Основным компонентом состава пыли сталеплавильных агрегатов является железо в оксидной форме (до 98%) в виде частичек крупностью около 0,1 мкм и плотностью 4,23...4.75 к/см3. Поэтому очистка газа от пыли помимо удовлетворения санитарных требований может дать значительную экономию, так как позволяет получить ценное металлургическое сырье (содержание чистого железа до 67%). Первоначально очистка газов от пыли осуществляется с помощью турбулентных промывателей и скрубберов, либо экектрофильтров, циклонов, цепных аппаратов, после чего пыль смешивают с водой и производят очистку последней. В сточной воде после газоочисток содержатся примеси в грубодисперсном, коллоидном и растворенном состояниях. При этом основными компонентами состава сточной воды газоочисток являются полидисперсные взвешенные вещества минерального происхождения или шлам, концентрация которого колеблется от 0,5...0,8 до 40...44 г/л.

Исследованиями, выполненными Т. Г. Федоровской, Н. Ф. Сериковым, О. С. Хабаровым, и др. методами седиментации и микроскопирования установлено, что шламы представляют собой конгломерат с преобладающим размером частиц 10 100 мкм (55%). По строению шламы следует отнести к кристаллическим и плотноаморфным группам. Химические анализы шламов показали, что содержание железа (Общего) зависит от технологии производства, например, в шламах конверторного цеха содержится 73,2% железа, мартеновского цеха 64,4%, электросталеплавильного цеха 26,3%, и в шламах доменной печи 65,4%. В состав общего железа входят F3O4 (магнетит); Y-Fe203 (магхомит); FeO (франклит и пирротин). Наибольший процент магнитной составляющей железа Fe304 содержит шлам мартеновского цеха (31,5%). Магнетит находится в шламах в виде скоплений зерен неправильной формы; отдельные зерна магнетита имеют размеры 10 ... 60 мкм.

Известны три технологические схемы очистки сточных вод газоочисток: одноступенчатая в радиальных отстойниках, двухступенчатая, предусматривающая предварительную очистку в гидроциклонах и окончательно в радиальных отстойниках, трехступенчатая, осуществляемая путем последовательного прохождения воды через гидроциклон, радиальный отстойник и гравийный фильтр. Следовательно, основным очистным сооружением для механической очистки сточных вод газоочисток является радиальный отстойник. В зарубежной практике наряду с отстойниками для очистки оборотных вод газоочисток используют аэроакселяторы и циклаторы.

Т.Г. Федоровской были проведены исследования с 0,1%-ным раствором ПАА на оборотных водах конверторных газоочисток* содержащих взвеси 1,5... 24 г/л. При работе с оптимальными дозами ПАА 0,4 1 мг/л в течение 10 ... 15 мин достигалось почти полное осветление оборотной воды. Примерно аналогичные результаты были получены при использовании флокулянтов КФ, УКФ, ВАФ К-4 и К-6 для осветления воды с начальной концентрацией оксидов железа 5,5...7,2 г/л. Следует отметить, что эффект действия указанных флокулянтов прямо пропорционален содержанию минеральных примесей в оборотной воде.

Исследованиями установлено, что в течение первых 30 мин при применении анионных флокулянтов в 4...5 раз ускоряется процесс осветления воды отстаиванием, а в дальнейшем влияние флокулянтов становится незначительным. Кроме того, существует обратная зависимость между рН сточной воды и эффектом действия рассмотренных флокулянтов. При применении анионных флокулянтов образуется пористый осадок, что способствует лучшему обезвоживанию его на вакуумфильтрах.

Обезжелезивание шахтных вод

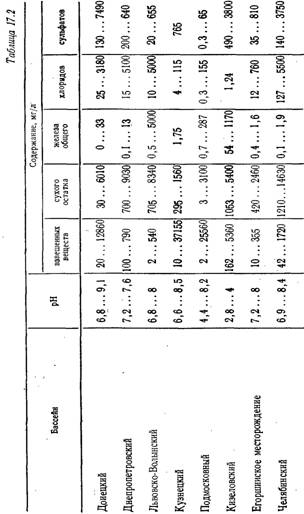

Источниками образования шахтных вод являются подземные горизонты, поверхностные воды, атмосферные осадки и воды, скопившиеся в затопленных горных выработках, а также воды, попадающие в шахты в процессе добычи полезных ископаемых. Шахтные воды подразделяются на два типа: кислые (железосодержащие) и высокоминерализованные. Основными ингредиентами состава шахтных вод являются мелко- Дисперсные взвеси, состоящие из зерен угля и размытых сопутствующих пород, соединения железа, хлориды, сульфаты (табл. 17.2). Кислые шахтные воды отличаются не только низкими значениями рН, но и большим содержанием железа, что существенно осложняет их обработку. Образование кислых шахтных вод связано с окислением веществ, содержащих серу (маркезит, пирит и др.), а также с жизнедеятельностью тионовых бактерий — Thiobacillus thiooxidans, Thiobacillus ferrooxidans.

О количестве шахтных вод можно судить по данным МУП России: на каждую тонну добытого угля откачивается на поверхность 3 м3 воды. Сброс в водоемы неочищенных шахтных вод отрицательно действует на почву и растительный покров, загрязняет воду, приводит к необратимым процессам в природе. Особенно большой вред водоемам причиняют кислые железосодержащие шахтные воды, понижая рН, что влечет за собой гибель рыб, пресноводных организмов и сапрофитных микроорганизмов, участвующих в процессах самоочищения воды.

Основой технологии обезжелезивания шахтных вод является окисление железа (II) с последующим образованием гидроксида железа и выделением его при отстаивании или фильтровании. В зависимости от качества шахтной воды и требований к ее обработке может быть использована одна из следующих технологических схем: 1) аэрирование на ступенчатом аэраторе и отстаивание в горизонтальном отстойнике; 2) известкование, аэрирование на ступенчатом аэраторе и отстаивание в отстойнике; 3) смешивание с известью в вертикальном смесителе, флокулирование ПАА в вихревой камере хлопьеобразование и отстаивание в радиальном отстойнике; 4) известкование, аэрирование эжектированием, фильтрование через конические сетки, грубое осветление в песколовках, хлопьеобразование в перегородчатых камерах, осветление в тонкослойных отстойниках, фильтрование на скорых фильтрах и обеззараживание (вариант); 5) известкование, аэрирование эжектированием, фильтрование через конические сетки, предварительное осветление в песколовках, электрокоагулирование (вариант), осветление в тонкослойных отстойниках, фильтрование на скорых фильтрах, бактерицидное облучение.

При обезжелезивании слабощелочных шахтных вод, содержащих двухуглекислое железо, а также кислых вод, содержащих сернокислое железо, целесообразно применять соответственно первую и вторую схемы. Одним из основных сооружений указанных схем является ступенчатый аэратор, размещаемый над распределительным каналом отстойника. Аэратор представляет собой систему насадок из реек с зазором 2...3 мм, располагаемых по высоте друг над другом на 0,4 м. Количество кислорода [02], которым насыщается вода, можно определить из выражения

[02] = 492 + 1,98h – 0.34h2

где h — высота перепада воды, м.

Постоянный обмен воздуха в объеме аэратора обеспечивается благодаря незначительной его ширине (0,4 ... 0,8 м). При содержании железа (II) до 52 мг/л следует применять пять насадок, при большем количестве исходного железа нужно либо увеличить число насадок, либо предусмотреть повторную аэрацию или барботаж.

Третья технологическая схема, предложенная Пермским НИУИ, предназначается для очистки кислых железосодержащих шахтных вод перед сбросом их в водоем и обеспечивает повышение рН до 6,6 д. . 8,5 и снижение содержания железа до 0,5 мг/. Шахтные воды подают в приемный резервуар-усредитель, затем разделяют на два равных потока и передают в двухсекционный смеситель, где смешивают с известковым молоком, доводя рН после первой секции до 3,8... 6, а после второй — до 9,5 ... 12. Из смесителя нейтрализованную воду направляют в камеру хлопьеобразования, перед которой оба потока смешивают и в воду вводят раствор ПАА, затем вода подается в отстойник, откуда отводится в резерваар технической воды, а осадок идет на уплотнитель.

Четвертая технологическая схема предусматривает обезжелезивание также кислых шахтных вод с большим содержанием механических примесей перед сбросом их в местную гидрографическую сеть, снизив содержание взвешенных веществ до 15 мг/л и железа до 0,5 мг/л, а при наличии фильтров и установок обеззараживания воды — до лимитов ГОСТ 2874-82. Расход эжектируемого воздуха составляет 50 л на 1 м3 воды. Для перевода железа(II) в окисное и образования хлопьев гидроксида предусмотрены камеры хлопьеобразования, рассчитываемые на 30-минутное пребывание воды. Особенностью схемы является применение водоочистных аппаратов (песколовки, отстойники, фильтры и др.) заводского изготовления.

Песколовки ДонУГИ предназначены для предварительной очистки шахтных вод от плавающих грубодисперсных примесей. В состав песколовок входят: фильтр предварительной очистки — объемная коническая самопромывающая сетка с отверстиями шириной 1 м, высотой 20 мм и длиной 1,2 м, в которых формируется ламинарный поток; камера накопления и уплотнения осадка и коллектор для сброса и отведения осветленной воды. В песколовке задерживаются примеси крупностью до 60....30 мкм. Производительность аппарата 300 м3/ч, допустимое давление 0,29 МПа, рабочая площадь по сечению потока 1 м

Тонкослойные отстойники ДонУГИ предназначены для очист-шахтных вод от механических примесей с гидравлической крупностью до 0,1 мм/с и соединений железа с применением реагентов или без них. Они состоят из камеры осветления, где размещены наклонные под углом 60° ячейки высотой 22 мм, длиной 1,7 м и шириной 0,75 м, обеспечивающие ламинарную структуру потока, и камеры накопления и уплотнения осадка. Отстойники выпускают двух производительностей — 60 и 100 м3/ч, рабочей площадью по сечению потока соответственно 2,4 и 4,8 м2.

Пятая технологическая схема (автоматизированная), предложенная ДонУГИ, производительностью 150 м3/ч предназначена для обработки кислых железосодержащих шахтных вод с целью доведения их до питьевого качества. Помимо описанных аппаратов в рассматриваемой схеме предусматриваются бактерицидные установки ОВ-АКХ-1 или электролизеры «Поток» и электрокоагуляторы проточного типа производительностью до 50 м3/ч с 60 алюминиевыми электродами толщиной 2 мм и общей площадью 168 м2, сгруппированными в шесть пакетов. При прохождении воды в течение 10 мин в межэлектродном пространстве шириной 5 см должна обеспечиваться плотность тока 1 А/м2 при напряжении на электродах 3 ... 5 В. Ванна электрокоагулятора размером 3,71x1,51x5,4 м одновременно является камерой хлопьеобразования.

В комплект установки входят пять осветлительных фильтров типа ХВ-044-2, выпускаемых Бийским котельным заводом и работающих под давлением 0,49 МПа при скорости фильтрования до 30 м/ч. Фильтрующая загрузка имеет крупность 0,8 ... 2 мм; высота ее 1,3 … 1,5 м. Одновременно работают три фильтра, один промывают и один в резерве.

Обезжелезивание конденсата ТЭС

На современных блочных конденсационных электростанциях (КЭС) конденсат турбин составляет не менее 98% количества питательной воды, поэтому качество конденсата в значительной степени определяет качество питательной воды. Конденсат загрязняется как в самом пароводяном цикле электростанции (продукты коррозии оборудования), так и извне (добавочной водой, примесями охлаждающей воды). Количество загрязнений, поступающих в питательную воду с конденсатом, может значительно превышать количество примесей, поступающих с добавочной водой.

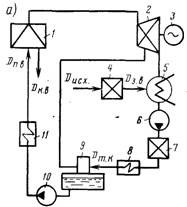

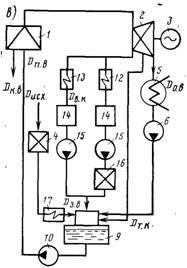

Рис. 17.6 Схема водооборота в рабочем цикле КЭС (а) и ТЭЦ (б) с конденсационной турбиной.

1 — парогенератор; 2 — паровая турбина; 3 — генератор; 4 — химводоочистка; 5 — конденсатор турбины; 6, 10 — конденсатный и питательный насос; 7 — установка очистки конденсата турбины; 9 — Деаэратор; 8 — подогреватель турбинного конденсата; 11 — подогреватель питательной воды; 12 и 13 — теплофикационный и производственный потребители пара; 14 — баки возвратного конденсата; 15 — насосы возвратного конденсата; /б — Установка очистки возвратного конденсата; 17 подогреватель добавочной воды

Даже при нормальной работе конденсаторов турбин присос охлаждающей воды составляет не менее 0,002%, а обычно — 0,005... 0,02% общего расхода конденсата (рис. 17.6).

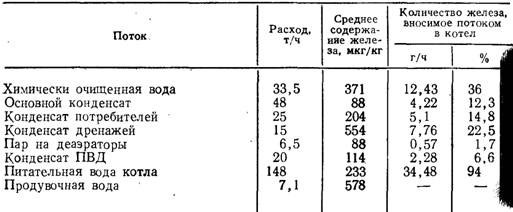

Железо в пароводяной цикл поступает вследствие коррозии всего тракта. В табл. 17.1 приведено содержание железа в воде всех потоков для одной ТЭЦ Тулэнерго. Как видно из таблицы, в основном железо поступает в котлы от не защищенного от коррозии оборудования химводоочистки и дренажей подогревателей. Железо попадает в воду также в результате отслаивания железо-оксидных отложений в котле при колебаниях температуры на отдельных участках. Вследствие большого количества загрязнений, поступающих в тракт от фильтров обессоливания, представляется целесообразным применение обезжелезивания перед деаэраторами, что позволяет снизить стоимость подогревателя низкого давления (ПНД) путем замены в них трубок из аустенитной стали на трубки из углеродистой стали. Так как температура перед деаэраторами значительно выше, чем на „блочной опреснительной установке (БОУ), то и растворимость железа здесь будет значительно меньше, т. е. железо будет находиться в основном виде железооксидного шлама.

вода очистка обезжелезивание шахтный

Таблица 17.1

В воде ТЭС могут присутствовать разнообразные соединения железа. Основными факторами, определяющими преимущественное содержание в воде оксидов той или иной формы, являются ее температура, рН и окислительно-восстановительный потенциал Eh. Различные равновесия в системе оксиды—железо- вода оценивают следующим образом: при рН=2...5 преобладает реакция

Fe (ОН)3 -> Fe (ОН)2- + OН-

Или FeOOH + H+ → Fe (OH)2+,

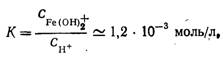

константа равновесия этой реакции при t=20° С:

при рН=5...11 протекает реакция

FeOOH + Н20 -> Fe (ОН)3.

Молекулы Fe(OH)2 по мере повышения рН диссоциируют по схеме

Fe(OH)2 -> Fe(OH)+ + OH- и Fe (ОН)+-> Fe2+ + ОН-.

При рН=8,5 ионы Fe(OH)+ и Fe2+ присутствуют в одинаковых количествах и обусловливают суммарную концентрацию железа около Ю-4 моль/кг, или 5600 мкг/кг.

В более щелочной области (рН-13) практически все молекулы Fe(OH)2 образуют гидрокомплексы согласно реакции

Fe (ОН)2 + ОН- → Fe (ОН)3-.

Константа равновесия этой реакции при t—25° С

Сон-

Сон-

При больших значениях рН происходит реакция

Fe (ОН)2 + 20Н- → Fe (ОН)42-

Константа равновесия этой реакции K≈2,910-6 моль/кг.

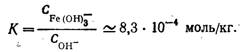

Соединения железа склонны к образованию коллоидных растворов с частицами кристаллической или аморфной структуры. В ряде работ отмечается, что коллоиды α - FeOOH и Fe(OH)3 характеризуются двумя изоэлектрическими точками при рН=6,7 и 12. Как указывалось выше, для различных соединений железа существуют изоэлектрические точки при следующих значениях рН:

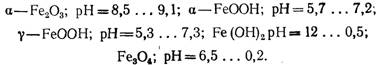

Вероятность присутствия в конденсате той или иной формы железа определяется модифицированной диаграммой Пурбе) (рис. 17.7). Максимально допустимое содержание кислорода, при котором еще устойчив магнетит, 400 мкг/кг.

Рис. 17.7 Диафрагма Пурбе для конденсата ТЭС

При большем содержании он может перейти в Fe(OH)3 (точнее, в y - FeOOH и Fе2Оз*nН2О). Редокс-потенциал (Е) должен быть не более +800 мВ (при рН 7) и содержание железа (III) резко ограничено; только в очень кислых и сильнокислых условиях активность этого иона более 10-6. Основное поле диаграммы (при рН, близких к условиям работы ТЭС) занимают магнетит Fe304 и Fe203 (FeOOH). Термодинамически более устойчивым и поэтому преобладающим в циклах обычных ТЭС при температуре менее 570°С является магнетит. При высоких температурах магнетит образуется непосредственно по уравнению

3Fe + 4Н20 → Fe304 + 4Н2.

При более низких температурах образование Fe3О4 происходит через промежуточный продукт Fe(OH)2 по реакции Шикорры

3Fe (ОН)2 → Fe304 + Н2 + 2Н20.

Скорость реакции, по Шикорру, уже при температуре более 50°С достаточно велика, катализаторами реакции являются ионы меди и никеля. При 200°С скорость реакции уже настолько велика, что практически наличие Fe(OH)2 или какого-либо другого оксида, но не магнетита, в воде обычных ТЭС можно не учитывать. Только при более высоком окислительно-восстановительном потенциале (например, при высоких концентрациях кислорода) устойчивыми оксидами и при повышенных температурах могут быть гематит или его гидратированные формы Fe(ОН)3, FeOOH и т. д.

Первые установки конденсатоочистки предназначались только для задержания возможных примесей присосов солей и кремниевой кислоты и состояли лишь из ионитовых фильтров. Затем вследствие эксплуатационных затруднений, вызванных повышенным содержанием железа в конденсате, особенно при пуске блоков и после простоев оборудования, стали применять префильтры, для удаления продуктов коррозии.

Для удаления из конденсата продуктов коррозии на участках низкого давления системы регенеративного подогрева (t=120° С) и совмещения этого процесса с обессоливанием был разработан метод Паудекс-очистки. При этом способе горячий конденсат фильтруется через небольшой слой ионитов, намываемый на специальные фильтровальные элементы, что позволяет удалять даже коллоидные оксиды железа и кремниевую кислоту. Конструкция «Паудекс-фильтра» аналогична конструкции намывного механического фильтра. Он имеет свечи, на которые намывается смесь анионита и катионита толщиной 3...12 мм. Количество намываемого ионита составляет 1 кг/м2 при толщине слоя 6 мм, скорость фильтрования 10 м/ч, начальные потери напора 0,035 МН/м2. Содержание в фильтрате железа, меди, кремниевой кислоты очень мало и находится в пределах чувствительности современных методов анализа. Паудекс-процесс проводится с ионитом в Н—ОН - форме, а также в NH4—ОН - форме, в результате чего предотвращается снижение рН среды в Цикле.

Степень использования полной объемной емкости ионитов вследствие устранения влияния процессов диффузии увеличивается с 20... 50 (ФСД) до 90%. Высокую степень удаления коллоидных частиц железа можно объяснить нейтрализацией их зарядов тонкодисперсными частицами ионитов. Скорость поглощения сильноосновных ионов ионитом в Паудекс-процессе увеличивается в 100 раз. Коллоидные частицы (50 . . . 100 мкм) удаляются при потере напора 0,035 вместо 0,35 МН/м2 на мембранных фильтрах. Так как иониты используют кратковременно, возможно повышение температуры конденсата до 150° С.

Опыт эксплуатации Паудекс-установок позволяет сделать следующие выводы: Паудекс-процесс можно использовать для очистки донденсата при различных условиях работы блока (первый пуск, нормальная эксплуатация, период присоса в конденсаторах); очистка конденсата возможна при температуре до 150°С; процесс обладает гибкостью, удаляет все виды загрязнений. Рабочий цикл фильтров составляет от 12...24 ч до 7сут и иногда до трех недель и определяется в основном потерей напора.

Достоинствами «Паудекс-фильтров» являются простота конструкции, малые капитальные затраты, небольшие потери напо- ,ра в фильтре, эффективность удаления из конденсата растворенных солей, коллоидных и взвешенных частиц, высокая степень надежности оборудования, отсутствие необходимости обработки конденсата реагентами и нейтрализации стоков, высокая степень использования обменной способности ионитов (80... 90%), возможность обезжелезивания конденсата при температуре до 150° С.

К числу недостатков Паудекс-процесса следует отнести большой расход высококачественных и дефицитных ионитов, отсутствие регенерации ионитов (нет их повторного использования), при аварии конденсаторов «Паудекс-фильтры» могут поддерживать работу блока в течение 30 ... 60 мин, а при использовании морской охлаждающей воды —всего несколько секунд.

Наличие в конденсате большого количества магнитовосприимчивых частиц позволило использовать магнитное поле для удаления примесей. Магнитные свойства анионов железа довольно (разнообразны. В конденсате гидроксид железа, встречающийся в двух формах a - Fe(OH)3 и y - Fe(OH)3, парамагнитен, так же как оксид железа a - F203, При высоких температурах в условиях котла железо стремится к магнетиту Fe0-F203 который обладает ферромагнитными свойствами, Растворимость магнетита незначительная, поэтому можно считать, что все железо в конденсате находится в виде частиц диспергированных оксидов. Частички магнетита, однажды намагниченные, сохраняют свои свойства длительное время. Магнетит намагничивается довольно слабо, магнитные свойства его слабее в 30...40 раз, чем металлического железа. С увеличением температуры его магнитные свойства слабеют.

Е.В. Терновцевым и другими были проведены исследования по использованию магнитного поля для интенсификации работы фильтра с магнетитовой загрузкой. На фильтр с магнетитовой загрузкой с частицами d=0,5... 1 мм, высотой 0,25 м накладывалось магнитное поле постоянного тока, напряженность которого 1000 . . . 2000 Э. Работу магнитомагнетитовых фильтров сравнивали с параллельно работающими магнетитовыми фильтрами. Температура фильтрата составляла 24 . . . 26° С. Как показали исследования, при магнитном поле напряженностью 500 Э и скорости фильтрования примерно 85 м/ч происходит эффективное удаление оксидов железа, значительно более глубокое, чем в обычных магнетитовых фильтрах. Это может быть обусловлено эффектом «магнитной коагуляции», сущность которой заключается в том, что частички магнетита, намагничиваясь, приобретают северный и южный полюсы. Сталкиваясь частички коагулируют. Магнитная коагуляция отличается от коагуляции коллоидов, которая происходит благодаря электростатическим силам. Коагулированные субстанции отделяются на фильтрах значительно более полно.

В последнее время в качестве механических фильтров для очистки конденсата применяют фильтры с намывным слоем (ФНС), в которых на фильтрующие элементы намывают вспомогательное фильтрующее вещество. Конструкции аппаратов для очистки турбинного конденсата самые различные: с плоским фильтрующим слоем или с патронными трубчатыми элементами, с нанесением вспомогательного материала на мелкие сетки или на обмотку из проволоки трапецеидального сечения, с удалением шлама вне фильтра струей из брандспойта или гидравлической промывкой внутри фильтра. Фильтрующий материал — волокна целлюлозы; иногда поверх подслоя из целлюлозы намывают активный уголь или смесь этих материалов. Применяют как периодический разовый намыв вспомогательного слоя, так и непрерывную дозировку малых его количеств (2...5 г/м3). Скорость фильтрования 7...10 м/ч (иногда 12... 17 м/ч). Остаточное содержание железа составляет 2...3 мкг/л.

Полимерные фильтрующие среды могут быть успешно применены как в намывных фильтрах вместо целлюлозы, так и в механических фильтрах, эксплуатация которых значительно проще. Результаты исследований и данные эксплуатации позволяют считать перспективными следующие области применения полимерных фильтрующих материалов: 1. Обезжелезивание возвратного конденсата на ТЭС с барабанными котлами. Основная масса оксидов железа в возвратном конденсате ТЭС имеет фракции размером 0,9 мкм. В этих условиях использование полимерных материалов на ФНС обеспечивает снижение загрязнений до 80%. Температура производственных конденсатов обычно не более 100...120° С; в этом диапазоне температур многие полимеры устойчивы. 2. Очистка дренажной воды ПНД на энергоблоках с прямоточными барабанными котлами. Очистка дренажной воды ПНД, а в некоторых случаях и ПВД позволяет отказаться от их каскадного сброса в конденсатор для последующей очистки. Возможность подачи дренажной воды с температурой до 150° С (вместо 35°) дает экономию теплоты 20 ккал/кг. 3. Обезжелезивание турбинных конденсаторов в блоках СКД перед ионитовыми фильтрами.

ЛИТЕРАТУРА

Алексеев Л. С., Гладков В. А. Улучшение качества мягких вод. М., Стройиздат, 1994 г.

Алферова Л. А., Нечаев А. П. Замкнутые системы водного хозяйства промышленных предприятий, комплексов и районов. М., 1984.

Аюкаев Р. И., Мельцер В. 3. Производство и применение фильтрующих материалов для очистки воды. Л., 1985.

Вейцер Ю. М., Мииц Д. М. Высокомоллекуляриые флокулянты в процессах очистки воды. М., 1984.

Егоров А. И. Гидравлика напорных трубчатых систем в водопроводных очистных сооружениях. М., 1984.

Журба М. Г. Очистки воды на зернистых фильтрах. Львов, 1980.