Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Реферат: Прокатка

Реферат: Прокатка

Прокатка. Прокатку производят на металлургических и машиностроительных заводах, при этом получают прокат — готовые изделия или заготовки для последующей обработки ковкой,

штамповкой, прессованием (выдавливанием), волочением или резанием. В прокат перерабатывают около 80 % всей выплавляемой стали и большую часть цветных металлов и сплавов. Прокат используют в строительстве, машиностроении и металлообработке.

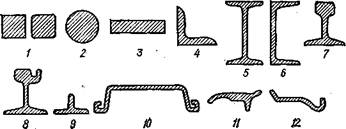

В зависимости от вида прокат делят на сортовой, листовой, трубный, периодический и специальный. На рис. 133 приведены виды сортового проката общего назначения: 1 — квадратный; 2 — круглый; 3 — полосовой; 4 — угловой; 5 — двутавровый; 6 — швеллерный; 9 — тавровый и некоторые виды сортового проката специального назначения — 7 и 8 — рельсовый; 10 — шпунтовый; 11 — полоса для башмаков гусениц тракторов; 12 — полоса для ободьев колес автомобилей.

Трубы в зависимости от технологии их, производства делят на бесшовные сварные. К специальным видам проката относят весьма широкий ассортимент продукции: цельнокатаные колеса для вагонов, бандажи, оси, валы, шары, зубчатые колеса, сверла и многое другое.

Для прокатки нагретые или холодные заготовки пропускают между вращающимися валками прокатных станов.

рис.133

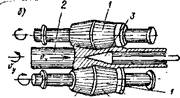

Существуют три основные вида прокатки: продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения).

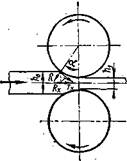

При продольной прокатке (рис. 134) валки вращаются в разные стороны, деформируя заготовку, толщина (высота) h0 которой уменьшается, а длина и ширина увеличиваются. Важнейшей характеристикой при прокатке является обжатие. Абсолютное обжатие ∆h=h0-h1; относительное обжатие ε (%) вычисляют по формуле

Относительное обжатие за один проход зависит от угла захвата а и составляет 10 — 60 %.

Путем простейших вычислений можно найти, что ∆h = D(1-cosα), т. е. абсолютное обжатие увеличивается с увеличением диаметра валка D и угла α. Угол захвата α при прокатке в насеченных валках составляет 27 — 34°, при прокатке сортового материала 22 — 24°, при горячей прокатке листов 15 — 22°, при холодной прокатке 3—8°.

Валки для прокатки отливают из отбеленного чугуна или выковывают из углеродистой или легированной стали. Их делают гладкими(применяют при прокатке листов), или калиброванными с ручьями (канавками) по окружности (для сортового и фасонного проката). Профиль, составленный смежными ручьями двух валков, называют калибром.

| Рис. 134 |

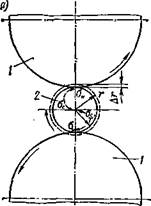

При поперечной прокатке (рис. 135,

а) валки

1 вращаются в одном направлении и оси их параллельны, а заготовка 2 деформируется

ими при вращении вокруг своей

оси. Радиус заготовки_ за один цикл (полоборота

заготовки) уменьшается на величину радиального обжатия ∆r

При поперечной прокатке (рис. 135,

а) валки

1 вращаются в одном направлении и оси их параллельны, а заготовка 2 деформируется

ими при вращении вокруг своей

оси. Радиус заготовки_ за один цикл (полоборота

заготовки) уменьшается на величину радиального обжатия ∆r

|

Направление прокатки |

|

Возникающие при этом напряжения в наружных слоях заготовки направлены тангенциально (σн), а в середине заготовки – радиально, от центра периферии (σс), что может привести к появлению отверстия |

∆r=r-r’.

с неровной

поверхностью в центральной ее части. Поэтому, если получение отверстия

нежелательно, прокатку ведут при небольших обжатиях, когда σс <

σв.

Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач на специальных станках с зубчатыми валками.

Поперечно-винтовая (косая) прокатка широко применяется при производстве бесшовных труб из сплошной заготовки (рис. 135, б). Валки 1 вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 2 при обработке не только вращается (υy), но также и перемещается вдоль своей оси(υx). Для получения правильной формы и гладкой поверхности отверстия трубы (гильзы) в зоне образования отверстия устанавливается оправка 3. Полученные на прошивном стане гильзы раскатываются на трубопрокатных станах. Метод поперечно-винтовой прокатки применяют также для производства шаров, осей и других изделий с использованием специально калиброванных валков. Сталь для горячей прокатки нагревают до температуры выше линии 68К (см. рис. 132); медь, алюминий и их сплавы также прокатывают в горячем состоянии. Из горячекатаной заготовки (лист толщиной 1,25 мм) холодной прокаткой получают тонкие изделия (до 0,1 мм и меньше), ленты для пружин, листы, фольгу и прочее.

Прокатные станы различают по назначению, количеству валков в клети, количеству клетей и схеме их расположения.

По назначению прокатные станы делятся на обжимные (блюминги и слябинги), заготовочные, сортовые, листовые и специальные. Вначале слиток прокатывают на обжимном стане, затем на заготовочном и, наконец, на сортовом, листовом или специальном.

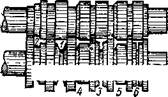

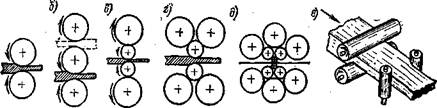

По количеству валков и их расположению станы продольной прокатки делят на двух-, трех-четырех- и многовалковые, а также универсальные. Двухвалковые станы (рис. 136, а) бывают реверсивные(прокатка заготовок ведется в обе стороны) и нереверсивные

|

|

|

|

рис.136

(прокатка ведется в одну сторону, для повторных пропусков заготовка возвращается через верхний валок).

Прокатка заготовок на трехвалковых станах (рис. 136, б) ведется в одну сторону между нижним и средним валками, в другую – между средним и верхним; направление вращения валков постоянное. В четырех- и шестивалковых станках (рис. 136, в, г) верхние и нижние валки являются опорными, они препятствуют прогибу средних рабочих валков; эта схема применяется для листовых станов.

В клетях с 12 (рис. 136, д) и 20 валками обеспечивается еще большая жесткость рабочих валков; в них производят холодную прокатку ленты толщиной до 0,001 мм.

Универсальные станы (рис. 136, е) имеют горизонтальные и вертикальные валки и обеспечивают обжатие четырех сторон.

Сортовые станы предназначены для прокатки сортовых и фасонных профилей. Калибровка валков сортовых станов производится с учетом наибольшего обжатия при каждом пропуске, чтобы количество пропусков было наименьшим. На рис. 137 приведена калибровка валков для прокатки тавровой балки. Калибры пронумерованы в порядке последовательности обжатия заготовки. В соответствии с размерами проката и диаметра валков сортовые станы делят на крупносортные (диаметр валков D= 500:750 мм), среднесортные (D= 350:500 мм) и мелкосортные (D= 250:350 мм). У сортовых станов не одна, а несколько рабочих клетей.

В СССР созданы и внедрены в производство поперечно-винтовые станы для прокатки валов, гаечных ключей, вагонных осей, тарой, труб с высокими поперечными ребрами для теплообменной аппаратуры, зубчатых колес, винтов с большим шагом резьбы, червячных фрез, сверл и других изделий. Новые прогрессивные методы прокатки значительно экономят металл за счет уменьшения или устранения отходов в стружку при механической обработке и резко

повышают производительность труда.

Прессование (выдавливание). При прессовании

металл выдавливают__ из замкнутой полости через отверстие, в результате чего получают изделие с сечением в форме

отверстия.

Прессование (выдавливание). При прессовании

металл выдавливают__ из замкнутой полости через отверстие, в результате чего получают изделие с сечением в форме

отверстия.

Прессуют медь, свинец, алюминий, цинк, магний и их сплавы,

а также

сталь из мерных заготовок, нарезных из сотового проката.

Рис.137

Все металлы и сплавы, кроме свинцовых, прессуют горячими. Существуют два вида прессования - прямое и обратное.

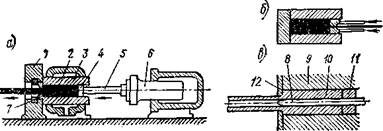

При прямом прессовании (рис. 138, а) заготовку 2 закладывают в контейнер 3, укрепленный на раме 1 гидравлического пресса; туда же закладывают пресс-шайбу 4. На плунжере 6 пресса укреплен пуансон 5, который давит на пресс-шайбу, в результате чего металл заготовки вытекает через отверстие матрицы 7 в виде прутка. Давление прессования достигает 100 МН.

При обратном прессовании (рис. 138, б) заготовка находится в глухом контейнере и остается при прессовании неподвижной, а прессуемый металл при движении матрицы вытекает навстречу ей. Обратное, прессование требует меньших усилий и остаток металла в контейнере здесь меньше, чем при прямом прессовании, однако в силу меньшей деформации прессованный пруток сохраняет следы структуры литого металла.

Прутки сплошного сечения получают как прямым, так и обратным прессованием. Прессование труб (рис. 138, в) производят только прямым методом, при этом заложенный в контейнер 9 слиток 10 предварительно обжимается пресс-шайбой 11, а затем прошивается дорном 8, конец которого доходит до отверстия матрицы 12. При прессовании металл вытекает из кольцеобразного калибра, составленного отверстием матрицы и дорном, в результате чего образуется труба.

Прессованием получают изделия различного профиля (рис. 139) с размером сечения до 400 мм. Прессованные изделия точнее полученных прокаткой, кроме того, ряд профилей можно получить только прессованием, поэтому оно широко используется в металлообработке.

| _ |

|

|

рис.138

рис.135

рис.135

рис.138

рис.138