Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Курсовая работа: Расчет редуктора

Курсовая работа: Расчет редуктора

СОДЕРЖАНИЕ

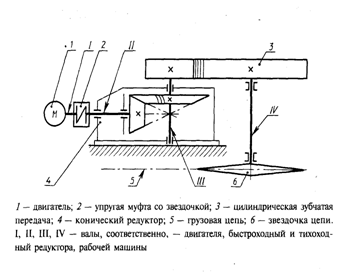

1. КИНЕМАТИЧЕСКАЯ СХЕМА

2. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

2.1 Выбор мощности двигателя

2.2 Выбор передаточных отношений привода

2.3 Определение чисел оборотов валов

2.4 Определение вращающих моментов

2.5 Срок службы приводного устройства

3.1 Выбор материала зубчатого колеса и шестерни

3.3 Проектный расчет закрытой передачи

3.4 Проверочный расчет закрытой передачи

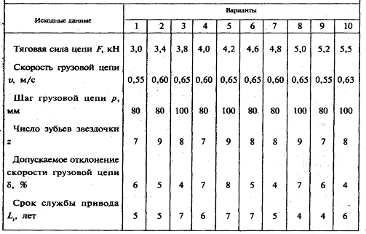

4. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ ПРИВОДА

4.1 Выбор материала зубчатого колеса и шестерни

4.2 Проектный расчет открытой передачи

4.3 Проверочный расчет открытой передачи

5. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

5.1 Выбор материала валов

5.3 Вал колеса

6. ПОДБОР И РАСЧЕТ МУФТЫ

7.1 Определение сил в зацеплении закрытой передачи

7.2 Консольные сила цилиндрической передачи

8. РАСЧЕТ ВАЛОВ

8.1 Расчетная схема быстроходного вала

8.2 Расчетная схема тихоходного вала

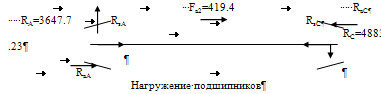

9.1 Схема нагружения подшипников

9.2 Расчет по динамической грузоподъемности

10. РАСЧЕТ ШПОНОК

12. СПИСОК ЛИТЕРАТУРЫ

1. КИНЕМАТИЧЕСКАЯ СХЕМА

2. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

2.1 Выбор мощности двигателя

Мощность на выходе привода: Pвыхода=F∙v=3.4∙0.60=2.04 кВт

КПД привода:

=оп∙зп∙ муфты∙3подшип.=0.94∙0.96∙0.98∙0.993=0.85

оп=0.94

зп=0.96

муфты=0.98

подшип.=0.99

Требуемая мощность двигателя:

Pдвиг. треб=Pвыхода/=2.04/0.85=2.4 кВт

Выбираем двигатель серии 4А с номинальной мощностью Pном=3 кВт применив для расчета четыре варианта типа двигателя:

| Вариант | Тип двигателя |

Номинальная мощность Pном, кВт |

Частота вращения об/мин | |

| синхронная |

при номинальном режиме nном |

|||

|

1 2 3 4 |

4АМ90L2Y3 4АМ100S4Y3 4АМ112MA6Y3 4АМ112MB8Y3 |

3 3 3 3 |

3000 1500 1000 750 |

2840 1435 955 700 |

2.2 Выбор передаточных отношений привода.

Частота вращения конвейра (выхода)

nвыхода=v∙60∙1000/(z∙p)=0.6∙60∙1000/(9∙80)=48.75 об/мин

Находим передаточное число привода u для каждого варианта:

u=nном/nвыхода=nном/48.75

Производим разбивку передаточного числа привода u, принимая для всех вариантов передаточное число редуктора постоянным uзп=4.

uрем.пер=u/uчерв.пер.

| Передаточное число | Вариант | |||

| 1 | 2 | 3 | 4 | |

|

Привода u Открытой передачи uоп Закрытой передачи uзп |

58.25 14.56 4 |

29.43 7.35 4 |

19.59 4.9 4 |

14.35 3.58 4 |

Анализ таблицы:

а) первый вариант (u=58.37; nном=2840 об/мин) затрудняет реализацию принятой схемы двухступенчатого привода посредством конического редуктора и цепной передачи из-за большого передаточного числа u всего привода

б) четвертый вариант (u=14.35; nном=700 об/мин) не рекомендуется для приводов общего назначения.

в) в третьем варианте (u=29.43; nном=1435 об/мин) получилось передаточное число открытой передачи больше допускаемого.

г) из рассмотренных четырех вариантов предпочтительнее второй: u=19.59; nном=955 об/мин. Здесь передаточное число открытой передачи можно уменьшить за счет допускаемого отклонения скорости и таким образом получить среднее приемлемое значение.

2.3 Определение чисел оборотов валов

Ввал двигателя nноминал=955 об/мин

быстроходный вал редуктора nбв=nноминал=955 об/мин

тихоходный вал редуктора nтв=nбв/uзп=955/4=238.75 об/мин

вал привода nпривода=nвыхода=nтв/uоп=238.75/4.9=48.72 об/мин

2.4 Определение вращающих моментов

Tдвиг=PДВ∙103/ωном=3∙103/100=30 Н∙м

Tбв=Тдвиг∙hм∙hпк=30∙0.98∙0.99=29.1 Н∙м

Tтв=Тбв∙uзп∙hзп∙hпк=29.1∙4∙0.96∙0.99=110.6 Н∙м

Твых= Ттв∙uоп∙hоп∙hпк=110.6∙4.9∙0.94∙0.99=504.32 Н∙м

Таким образом, выбираем двигатель 4АМ112MA6Y3 (Рном=3кВт, nном=955 об/мин); передаточные числа: привода u=19.59, редуктора uзп=4, открытой передачи uоп=4.9.

2.5 Срок службы приводного устройства

Lh=365∙Lr∙tc∙Lc=365∙5∙8∙1=14600 ч

Lr – срок службы привода, лет –5 лет

tc – продолжительность смены – 8 часов

Lc – число смен – 1 смена

|

Тип двигателя: 4АМ112МА6Y3 Рном=3 кВт; nном=955 об/мин |

|||||||

| Параметр | Передача | Параметр | Вал | ||||

|

закрытая (редуктор) |

открытая | двигателя | редуктора |

Приводной рабочей машины |

|||

| быстрходный | тихоходный | ||||||

|

Переда- точное число u |

4 | 4.9 |

Расчетная мощность Р, кВт |

3 | 2.91 | 2.76 | 2.57 |

|

Угловая скорость ω, 1/с |

100 | 100 | 25 | 5.1 | |||

|

КПД η |

0.96 | 0.94 | Частота вращения n об/мин | 955 | 955 | 238.75 | 48.72 |

|

Вращающий момент Т, Н∙м |

30 | 29.1 | 110.6 | 504.32 | |||

3. РАСЧЕТ ПЕРЕДАЧИ РЕДУКТОРА

3.1 Выбор материала зубчатого колеса и шестерни

Выбираем материал:

а) Для шестерни: Сталь 45; HB=269..302; σВ=890 Н/мм2; σТ=650 Н/мм2

σ-1=380 Н/мм2 ; термообработка улучшение; HBср=285,5

б)Для колеса: Сталь 40Х; HB=235..262; σВ=790 Н/мм2; σТ=640 Н/мм2

σ-1=375 Н/мм2 термообработка нормализация; HBср=248,5

Допускаемые контактные напряжения

а)коэффициент долговечности для зубьев шестерни

![]()

где N1=573ωLh=573∙100∙14600=8.36∙109

NH01 из таблицы 3.3 [1] NH01=19∙106

Т.к. NH01 меньше N1 то принимаем KHL1=1

б) коэффициент долговечности для зубьев колеса

![]()

где N2=573ωLh=573∙25∙14600=2.09∙108

NH02 из таблицы 3.3 [1] NH02=16.5∙106

Т.к. NH02 меньше N2 то принимаем KHL2=1

допускаемое напряжение

а) шестерня [σ]H01=1.8HBср+67=1.8∙285.5+67=580.9

б) колесо [σ]H02=1.8HBср+67=1.8∙248.5+67=514.4

допускаемое контактное напряжение

а) шестерня [σ]H1=KHL1[[σ]H01=580.9

б) колесо [σ]H2=KHL2[[σ]H02=514.4

выбираем [σ]H=[σ]H2=514.4 Н/мм2

Допускаемые напряжения изгиба

а)коэффициент долговечности для зубьев шестерни

![]()

где N1=573ωLh=573∙100∙14600=8.36∙109

NF0=4∙106

Т.к. NF0 меньше N1 то принимаем KFL1=1

б) коэффициент долговечности для зубьев колеса

![]()

где N2=573ωLh=573∙25∙14600=2.09∙108

NF0=4∙106

Т.к. NF0 меньше N2 то принимаем KFL2=1

допускаемое напряжение

а) шестерня [σ]F01=1.03HBср=1.03∙285.5=294.065

б) колесо [σ]F02=1.03HBср=1.03∙248.5=255.955

допускаемое контактное напряжение

а) шестерня [σ]F1=KFL1[[σ]F01=294.065

б) колесо [σ]F2=KFL2[[σ]F02=255.955

выбираем [σ]F=[σ]F2=255.955 Н/мм2

|

Элемент передачи |

Марка материала |

Dпред мм |

Термообработка | HB |

σВ |

σТ |

σ-1 |

[σ]H |

[σ]F |

|

Н/мм2 |

|||||||||

|

Шестерня Колесо |

Ст 45 Ст 40Х |

80 200 |

Улучшение Улучшение |

269..302 235..262 |

890 790 |

650 640 |

380 375 |

- 514,4 |

- 255.955 |

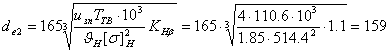

3.3 Проектный расчет закрытой передачи

Внешний делительный диаметр

Выбираем стандартное число по таблице 13.15 [1] de2=160.

Углы делительных конусов шестерни d1 и колеса d2.

![]()

![]()

Внешнее конусное расстояние

![]()

Ширина зубчатого венца шестерни и колеса

b=ψRRe=0.285∙82.46=23.5 мм

Округляем до стандартного b=25 мм

Внешний окружной модуль

![]()

Число зубьев колеса z2 и шестерни z1

![]()

![]()

Фактическое передаточное число

![]()

![]()

Действительные углы делительных конусов шестерни d1 и колеса d2.

![]()

![]()

Коэффициент смещения инструмента

xn1=0.38

Основные геометрические размеры передачи

Основные размеры шестерни:

делительный диаметр de1=z1mte=26∙1.51=39.26 мм

диаметр вершин зубьев:

dae1=de1+1.64(1+xn)mtecos1=39.26+1.64∙(1+0.38)∙1.51∙0.97=42.57 мм

диаметр впадин зубьев:

dfe1=de1-1.64(1.2-xn)mtecos1=39.26-1.64∙(1.2-0.38)∙1.51∙0.97=37.3 мм

Основные размеры венца колеса

делительный диаметр de2=z2mte=106∙1.51=160.06 мм

диаметр вершин зубьев:

dae2=de2+1.64(1-xn)mtecos2=160.05+1.64∙(1.2-0.38)∙1.51∙0.23=160.51 мм

диаметр впадин зубьев:

dfe2=de2-1.64(1.2+xn)mtecos2=160.05-1.64∙(1.2+0.38)∙1.51∙0.23=159.15 мм

Средний делительный диаметр

d1»0.857de1=0.857∙39.26=33.64 мм

d2»0.857de2=0.857∙160.06=137.17 мм

| Проектный расчет | |||

| Параметр | Значение | Параметр | Значение |

|

Внешнее конусное расcтояние Re |

82.46 |

Внешний делительный диаметр: Шестерни de1 Колеса de2 |

39.26 160.05 |

|

Внешний окружной модуль mte |

1.51 мм |

Внешний диаметр окружности вершин Шестерни dae1 Колеса dae2 |

42.57 160.51 |

| Ширина зубчатого венца b | 25 | ||

|

Число зубьев: Шестерни z1 Колеса z2 |

26 106 |

Внешний диаметр окружности впадин шестерни dfe1 колеса dfe2 |

37.3 159.15 |

| Вид зубьев | |||

|

Угол делительного конуса, град шестерни 1 колеса 2 |

13.79 76.21 |

Средний делительный диаметр Шестерни d1 Колеса dq |

33,64 137.17 |

3.4 Проверочный расчет закрытой передачи.

Контактные напряжения

![]()

Ft=2∙Tтв∙103/d2=2∙110.6∙103/137.17=1612.6 Н

KHα=1 – коэффициент учитывающий распределение нагрузки между зубьями

![]()

KHv=1.02 – коэффициент динамической нагрузки

Напряжение изгиба зубьев колесаF

а) колесо

![]() Н/мм2

Н/мм2

YF2=3.62 - коэффициент формы зуба колеса

Yβ=1– коэффициент учитывающий наклон зуба

KFα=1 – коэффициент, учитывающий распределение нагрузки между зубьями

KFβ=1.1 – коэффициент неравномерности нагрузки по длине зуба

KFv=1.05 – коэффициент динамической нагрузки

б) шестерня ![]()

YF1=3.47 - коэффициент формы зуба колеса

| Проверочный расчет | ||

| Параметр | Допускаемые значения | Расчетные значения |

|

Контактные напряжения H, Н/мм2 |

514.4 | 446 |

|

Напряжения изгиба F, Н/мм2 |

255.955 | 170.72 |

4. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ ПРИВОДА

4.1 Выбор материала зубчатого колеса и шестерни

Выбираем материал

а) Для шестерни: Сталь 45; HB=269..302; σВ=890 Н/мм2; σТ=650 Н/мм2

σ-1=380 Н/мм2; термообработка улучшение; HBср=285,5

б)Для колеса: Сталь 40Х; HB=235..262; σВ=790 Н/мм2; σТ=640 Н/мм2

σ-1=375 Н/мм2 термообработка нормализация; HBср=248,5

Допускаемые контактные напряжения

а) коэффициент долговечности для зубьев шестерни

![]()

где N1=573ωLh=573∙25∙14600=2.09∙108

NH01 из таблицы 3.3 [1] NH01=19∙106

Т.к. NH01 меньше N1 то принимаем KHL1=1

б) коэффициент долговечности для зубьев колеса

![]()

где N2=573ωLh=573∙5.1∙14600=4.2∙107

NH02 из таблицы 3.3 [1] NH02=16.5∙106

Т.к. NH02 меньше N2 то принимаем KHL2=1

допускаемое напряжение

а) шестерня [σ]H01=1.8HBср+67=1.8∙285.5+67=580.9

б) колесо [σ]H02=1.8HBср+67=1.8∙248.5+67=514.4

допускаемое контактное напряжение

а) шестерня [σ]H1=KHL1[[σ]H01=580.9

б) колесо [σ]H2=KHL2[[σ]H02=514.4

выбираем [σ]H=[σ]H2=514.4 Н/мм2

Допускаемые напряжения изгиба

а)коэффициент долговечности для зубьев шестерни

![]()

где N1=573ωLh=573∙25∙14600=2.09∙108

NF0=4∙106

Т.к. NF0 меньше N1 то принимаем KFL1=1

б) коэффициент долговечности для зубьев колеса

![]()

где N2=573ωLh=573∙5.1∙14600=4.2∙107

NF0=4∙106

Т.к. NF0 меньше N2 то принимаем KFL2=1

допускаемое напряжение

а) шестерня [σ]F01=1.03HBср=1.03∙285.5=294.065

б) колесо [σ]F02=1.03HBср=1.03∙248.5=255.955

допускаемое контактное напряжение

а) шестерня [σ]F1=KFL1[[σ]F01=294.065

б) колесо [σ]F2=KFL2[[σ]F02=255.955

выбираем [σ]F=[σ]F2=255.955 Н/мм2

|

Элемент передачи |

Марка материала |

Dпред мм |

Термообработка | HB |

σВ |

σТ |

σ-1 |

[σ]H |

[σ]F |

|

Н/мм2 |

|||||||||

|

Шестерня Колесо |

Ст 45 Ст 40Х |

80 200 |

Улучшение Улучшение |

269..302 235..262 |

890 790 |

650 640 |

380 375 |

- 514,4 |

294,065 255,955 |

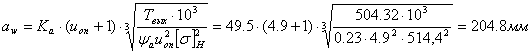

4.2 Проектный расчет открытой передачи.

Межосевое расстояние

Выбираем стандартное число по таблице 13.15 [1] aw=205.

Делительный диаметр колеса

![]()

Ширина венца колеса

b2=ψaaw=0.3∙205=61.5 мм

Модуль зацепления

![]() мм

мм

принимаем m=2 мм

Суммарное число зубьев шестерни и колеса

![]()

Число зубьев шестерни

![]()

Число зубьев колеса ![]()

Фактическое передаточное число

![]() ;

; ![]()

Фактическое межосевое расстояние

![]()

Основные геометрические размеры передачи

Основные размеры шестерни:

делительный диаметр ![]() мм

мм

диаметр вершин зубьев da1=d1+2m=70+2∙2=74 мм

диаметр впадин зубьев df1=d1-2.4m=70-2.4∙2=65.2 мм

ширина венца b1=b2+4=63+4=67 мм

по таблице 13.15 [1] выбираем b1=60 мм

Основные размеры колеса

делительный диаметр ![]() мм

мм

диаметр вершин зубьев da2=d2+2m=340+2∙2=344 мм

диаметр впадин зубьев df2=d2-2.4m=340-2.4∙1,5=335.2 мм

ширина венца b2=ψaaw=0.3∙205=61.5 мм

по таблице 13.15 [1] выбираем b2=63 мм

4.3 Проверочный расчет открытой передачи.

Межосевое расстояние

aw=(d1+d2)/2=(70+340)/2=205 мм

Контактные напряжения зубьев

![]() Н/мм2

Н/мм2

K=436 – вспомогательный коэффициент

Ft3=2∙Tвых∙103/d2=2∙504.32∙103/340=2966.6 Н

KHα=1 – коэффициент учитывающий распределение нагрузки между зубьями

![]()

KHv=1.03 – коэффициент динамической нагрузки

Напряжение изгиба зубьев колеса F

а) колесо

![]() Н/мм2

Н/мм2

YF2=3.63 - коэффициент формы зуба колеса

Yβ=1 – коэффициент учитывающий наклон зуба

KFα=1 – коэффициент, учитывающий распределение нагрузки между зубьями

KFβ=1 – коэффициент неравномерности нагрузки по длине зуба

KFv=1.20 – коэффициент динамической нагрузки

б) шестерня

![]()

YF1=3.75 - коэффициент формы зуба колеса

| Проектный расчет | ||||

| Параметр | Значение | Параметр | Значение | |

|

Межосевое расстояние aw |

205 | Угол наклона зубьев β | 0 | |

| Модуль зацепления m | 12 |

Диаметр делительной окружности шестерни колеса |

70 340 |

|

|

Ширина зубчатого венца Шестерни b1 Колеса b2 |

67 63 |

|||

|

Число зубьев Шестерни z1 Колеса z2 |

35 170 |

Диаметр окружности вершин Шестерни da1 Колеса da2 |

74 344 |

|

| Вид зубьев |

Диаметр окружности впадин Шестерни df1 Колеса df2 |

65,2 335,2 |

||

| Проверочный расчет | ||||

| Параметр | Расчетные значения | Допускаемые значения | Примечания | |

|

Контактные напряжения σ, Н/мм2 |

400 | 514,4 | ||

|

Напряжения изгиба, Н/мм2 |

σF1 |

105,9 | 294,065 | |

|

σF2 |

102,55 | 255,5 | ||

5. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

двигатель муфта подшипник привод

5.1 Выбор материала валов

Для валов выбираем материал: Сталь 45, термообработка – улучшение, твердость 269..302 HB, допускаемые напряжения

σВ=890 Н/мм2; σT=650 Н/мм2 σ-1=380 Н/мм2

для шестерни []к=10 Н/мм2

для вала колеса []к=20 Н/мм2

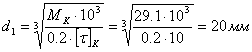

5.2 Вал-шестерня

1-я ступень под полумуфту

стандартный размер d1=20 мм

l1=1.8∙d1=1.8∙20=36 мм

стандартный размер l1=36 мм

фаска с=1 мм

радиус галтели rг=2 мм

2-я ступень под уплотнение крышки с отверстием.

d2=d1+2t=20+2∙2=24 мм

при t=2

стандартный размер d2=24 мм

l2=0,6d2=0.6∙24=14.4 мм

стандартный размер l2=15 мм

3-я ступень под подшипник

d3=d2+2t=24+2∙2.5=30 мм

l3 определяется графически

4-я ступень под шестерню

d4=d3+3.2r=30+3.2∙2=36,4 мм

при r=2

стандартный d4=37 мм

l3 определяется графически

5-я ступень под резьбу

по таблице 10.11 [1] выбираем

d5=27 мм M27x1.5

l5= определяется графически

5.3 Вал колеса

1-я ступень под элемент открытой передачи

стандартный размер d1=30 мм

l1=1.3∙d1=1.3∙30=39 мм

стандартный размер l1=40 мм

2-я ступень под уплотнение крышки с отверстием и подшипник

d2=d1+2t=30+2∙2.5=35 мм

при t=2.5

стандартный размер d2=35 мм

l2=1.25d2=1.25∙35=43.75 мм

стандартный размер l2=45 мм

3-я ступень под колесо

d3=d2+3.2r=35+3.2∙2.5=43 мм

при r=2.5

стандартный d3=45 мм

l3= определяется графически

4-я ступень под подшипник

d4=d2=35 мм

l4=T+c=24.5+2=26.5 мм

где T-ширина роликовых-конических однорядных подшипников Т=24.5 мм

стандартный размер l4=26 мм

5-я ступень

d5=d3+3f=45+3∙1.6=49.8 мм

стандартный размер d2=50 мм

l5= определяется графически

5.4 Подбор подшипников

Для быстроходного вала шестерни выбираем роликовые конические однорядные подшипники серии 7306 схема расположения врастяжку. (d=30; D=72; T=21; Cr=40 кН; C0r=29.9 кН)

Для тихоходного вала колеса выбираем роликовые конические однорядные подшипники серии 7507 схема расположения враспор. (d=35; D=72; Т=24.5; Cr=53 кН; C0r=40 кН)

Предварительные размеры валов

|

Вал материал: Сталь 45, σВ=890 Н/мм2; σТ=650 Н/мм2 σ-1=380 Н/мм2 |

Размеры ступней, мм | Подшипники | ||||||

|

d1 |

d2 |

d3 |

d4 |

Типоразмер | dxDxB(T), мм |

Динамическая грузоподъемность Cr, кН |

Статическая грузоподъемность C0r, кН |

|

|

l1 |

l2 |

l3 |

l4 |

|||||

| Быстроходный | 20 | 24 | 37 | 30 | 7306 | 30x72x21 | 40 | 29.9 |

| 36 | 15 | |||||||

| Тихоходный | 30 | 35 | 45 | 35 | 7507 | 35x72x24,5 | 53 | 40 |

| 40 | 45 | 26 | ||||||

Tр=T∙K=30∙2=60 Н∙м

К=2 – коэффициент режима нагрузки

Выбираем упругую муфту со звездочкой. (ГОСТ 21425-93). Диаметр отверстия 24 мм.

T=63 Н∙м

Радиальная сила, с которой муфта действует на вал:

![]()

где с∆r=800 Н/мм из таблицы 10.28 [1] (d=24 мм).

7.1 Определение сил в зацеплении закрытой передачи

Угол зацепления =20º.

а) Окружная сила на колесе

![]()

б) Окружная сила на шестерне

Ft1=Ft2=1612.6H

в) Радиальная сила на шестерне

![]()

r=0.44cos1-0.7sin1=0.44cos13.79-0.7sin13.79=0.26

г) Осевая сила на колесе

![]()

д) Осевая сила на шестерне

![]()

a=0.44sin1+0.7cos1=0.44sin13.79+0.7cos13.79=0.78

е) Радиальная сила на колесе

![]()

7.2 Консольные сила цилиндрической передачи

а) Окружная сила на колесе

![]()

б) Окружная сила на шестерне

Ft3=Ft4=2966.6 Н

в) Радиальная сила на колесе

![]()

г) Радиальная сила на шестерне

Fr3=Fr4=1067.976 Н

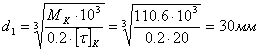

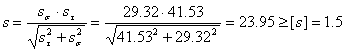

8.1 Расчетная схема быстроходного вала

Определение реакций в подшипниках

Построение эпюр изгибающих и крутящих моментов (быстроходный вал)

1. Вертикальная плоскость

а) определяем опорные реакции

![]() ;

; ![]()

![]()

![]() ;

; ![]()

![]()

б) Строим эпюру изгибающих моментов относительно оси X

MA=0; MB=0; MC=RBY∙lБ; MD=RBY∙(lБ+l1)+RCY∙l1; MD=Fa1∙d1/2

2. Вертикальная плоскость

а) определяем опорные реакции

![]() ;

;![]()

![]()

![]() ;

;![]() ;

;

![]()

б) Строим эпюру изгибающих моментов относительно оси Y

MA=0; MB=-FM∙lM; MC=-FM∙(lM+lБ)+RBX∙lБ; MC=Ft1∙lБ; MD=0

3. Строим эпюру крутящих моментов

![]()

4. Суммарные радиальные реакции

![]()

![]()

5. Суммарные изгибающие моменты в наиболее нагруженных сечениях

![]()

![]()

![]()

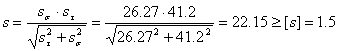

Проверка прочности валов

Сечение В

материал вала: Сталь 45 (σ-1=380 Н/мм2 τ-1=220.4 Н/мм2 ) d=30 мм;

а) нормальные напряжения

![]()

![]()

б) касательные напряжения

![]()

![]()

в) коэффициент концентрирования нормальных и касательных напряжений

![]()

![]()

Kσ и Kτ – эффективные коэффициенты концентрации напряжений

Kd – коэффициент влияния абсолютного размера поперечного сечения

по таблице 11.2 [1] (посадка с натягом) выбираем

![]() ;

; ![]()

KF – коэффициент влияния шероховатости по таблице 11.4 [1] KF=1.40

г) предел выносливости в расчетном сечении вала

![]()

![]()

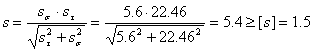

д) коэффициент запаса прочности

![]()

![]()

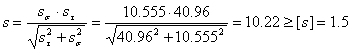

е) общий коэффициент запаса прочности

Сечение С

материал вала: Сталь 45 (σ-1=390 Н/мм2 τ-1=220.4 Н/мм2 ) d=30 мм;

а) нормальные напряжения

![]()

![]()

б) касательные напряжения

![]()

![]()

в) коэффициент концентрирования нормальных и касательных напряжений

![]()

![]()

Kσ и Kτ – эффективные коэффициенты концентрации напряжений

Kd – коэффициент влияния абсолютного размера поперечного сечения

по таблице 11.2 [1] (посадка с натягом) выбираем ![]() ;

; ![]()

KF – коэффициент влияния шероховатости по таблице 11.4 [1] KF=1.40

г) предел выносливости в расчетном сечении вала

![]()

![]()

д) коэффициент запаса прочности

![]()

![]()

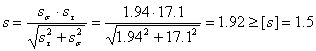

е) общий коэффициент запаса прочности

Сечение D

материал вала: Сталь 45 (σ-1=390 Н/мм2 τ-1=220.4 Н/мм2 ) d=33.64 мм;

а) нормальные напряжения

![]()

![]()

б) касательные напряжения

![]()

![]()

в) коэффициент концентрирования нормальных и касательных напряжений

![]()

![]()

Kσ и Kτ – эффективные коэффициенты концентрации напряжений

Kd – коэффициент влияния абсолютного размера поперечного сечения

по таблице 11.2 [1] выбираем Kσ=1.7 Kτ=1.55

по таблице 11.3 [1] выбираем Kd=0.87 для (Kσ)D ; Kd=0.76 для (Kτ)D

KF – коэффициент влияния шероховатости по таблице 11.4 [1] KF=1.40

г) предел выносливости в расчетном сечении вала

![]()

![]()

д) коэффициент запаса прочности

![]()

![]()

е) общий коэффициент запаса прочности

8.2 Расчетная схема тихоходного вала

Определение реакций в подшипниках

Построение эпюр изгибающих и крутящих моментов (быстроходный вал)

1. Вертикальная плоскость

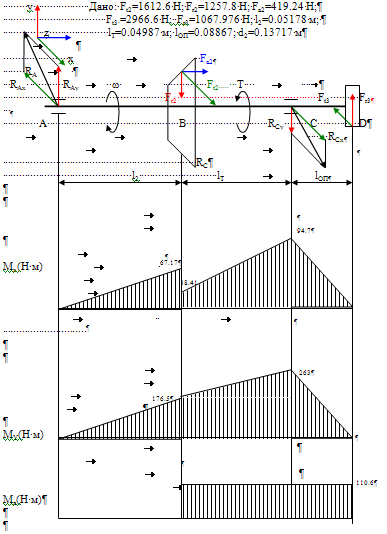

а) определяем опорные реакции

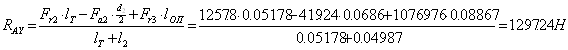

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

б) Строим эпюру изгибающих моментов относительно оси X

MA=0; MB=RAY∙l2; MD=0; MC=-Fr3∙lОП; MB=Fr3∙(lОП+lT)-RCY∙lT;

2. Вертикальная плоскость

а) определяем опорные реакции

![]() ;

; ![]() ;

;

![]()

![]() ;

; ![]() ;

;

![]()

б) Строим эпюру изгибающих моментов относительно оси Y

MA=0; MB=RAX∙l2; MD=0; MC=-Ft3∙lОП; MB=-Ft3∙(lОП+lT)+RCx∙lT;

3. Строим эпюру крутящих моментов

![]()

4. Суммарные радиальные реакции

![]()

![]()

5. Суммарные изгибающие моменты в наиболее нагруженных сечениях

![]()

![]()

Проверка прочности валов

Сечение В

материал вала: Сталь 45 (σ-1=390 Н/мм2 τ-1=220.4 Н/мм2 ) d=45 мм;

а) нормальные напряжения

![]()

![]()

б) касательные напряжения

![]()

![]()

в) коэффициент концентрирования нормальных и касательных напряжений

![]()

![]()

Kσ и Kτ – эффективные коэффициенты концентрации напряжений

Kd – коэффициент влияния абсолютного размера поперечного сечения

по таблице 11.2 [1] по таблице 11.2 [1] выбираем Kσ=2 Kτ=1.9

по таблице 11.3 [1] выбираем Kd=0.84 для (Kσ)D ; Kd=0.72 для (Kτ)D

KF – коэффициент влияния шероховатости по таблице 11.4 [1] KF=1.40

г) предел выносливости в расчетном сечении вала

![]()

![]()

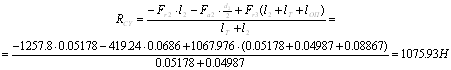

д) коэффициент запаса прочности

![]()

![]()

е) общий коэффициент запаса прочности

Сечение C

материал вала: Сталь (σ-1=390 Н/мм2 τ-1=220.4 Н/мм2 ) d=35 мм;

а) нормальные напряжения

![]()

![]()

б) касательные напряжения

![]()

![]()

в) коэффициент концентрирования нормальных и касательных напряжений

![]()

![]()

Kσ и Kτ – эффективные коэффициенты концентрации напряжений

Kd – коэффициент влияния абсолютного размера поперечного сечения

по таблице 11.2 [1] (посадка с натягом) выбираем ![]() ;

; ![]()

KF – коэффициент влияния шероховатости по таблице 11.4 [1] KF=1.40

г) предел выносливости в расчетном сечении вала

![]()

![]()

д) коэффициент запаса прочности

![]()

![]()

е) общий коэффициент запаса прочности

9. РАСЧЕТ ПОДШИПНИКОВ

9.1 Схема нагружения подшипников

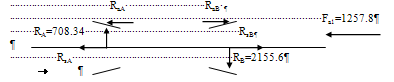

Быстроходный вал (подшипник 7306 d=30 D=72 Cr=40000Н e=0.34 Y=1.780)

Нагружение подшипников

Fa1-RaВ+RaА=0

RaA=RsA=RA∙e∙0.83=708.34∙0.34∙0.83=200 Н

RaB=Fa1+RaA=1257.8+200=1457.8

RsB=RB∙e∙0.83=2155.6∙0.34∙0.83=608.3 Н

Тихоходный вал (подшипник 7507 d=35 D=72 Cr=53000Н e=0.346 Y=1.733)

RaA

Нагружение подшипников

Fa2-RaC+RaА=0

RaC=RsC=RC∙e∙0.83=4883.23∙0.346∙0.83=1402.36 Н

RaА=-Fa2+RaC=-419.4+1402.36=982.96 H

RsA=RA∙e∙0.83=3647.7∙0.346∙0.83=1047.54 Н

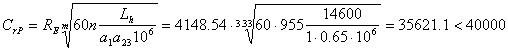

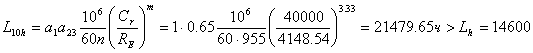

9.2 Расчет по динамической грузоподъемности

Быстроходный вал (подшипник 7306 d=30 D=72 Cr=40000Н Y=1.780)

а) Коэффициент влияния осевого нагружения e=0.34

б) Осевые составляющие RsA=200 RsB=608.3

в) Осевые нагрузки подшипников RaA=200 RaB=1457.8

г) Отношения RaA/VRA=200/708.34=0.282<e

RaB/VRB=1457.8/2155.6=0.676>e

Для B REB=(XVRB+YRaB)KбKТ=(0.4∙1∙2155.6+1.78∙1457.8) ∙1.2∙1=4148.54

Для A REA=VRAKбKТ=1∙708.34∙1.2∙1=850

Кб=1.2 по таблице 9.4 [1] (Кратковременные перегрузки до 125% от расчетной нагрузки)

Более нагруженный подшипник B

Подшипник подходит

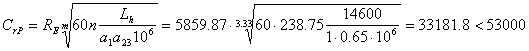

Тихоходный вал (подшипник 7507 d=35 D=72 Cr=53000Н Y=1.733)

а) Коэффициент влияния осевого нагружения e=0.346

б) Осевые составляющие RsA=1047.54 RsC=1402.36

в) Осевые нагрузки подшипников RaA=982.96 RaC=1402.36

г) Отношения RaA/VRA=982.96/3647.7=0.269<e

RaC/VRC=1402.36/4883.23=0.287<e

Для A REA=VRAKбKТ=1∙3647.7∙1.2∙1=4377.24

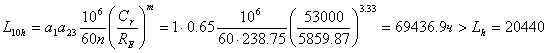

Для C REC=VRCKбKТ=1∙4883.23∙1.2∙1=5859.87

Кб=1.2 по таблице 9.4 [1] (Кратковременные перегрузки до 125% от расчетной нагрузки)

Более нагруженный подшипник C

Подшипник подходит

| Вал | Подшипник | Размеры dxDxT, мм | Динамическая грузоподъемность, Н | Долговечность | ||

|

Crр |

Сr |

L10h |

Lh |

|||

| Б | 7306 | 30x72x21 | 35621 | 40000 | 21479.6 | 14600 |

| Т | 7507 | 35x72x24.5 | 33181.8 | 53000 | 69437 | 14600 |

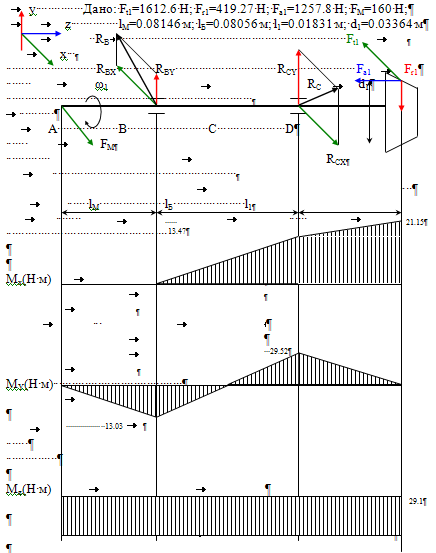

10. РАСЧЕТ ШПОНОК

10.1 Соединение колеса и вала

Шпонка 14x9x36 (ГОСТ 23360-78) d=45 мм

Ft=1612.6Н

lр=l-b=36-14=22 мм

![]()

![]()

10.2 Соединение шестерни открытой передачи и вала

Шпонка 8x7x50 (ГОСТ 23360-78) d=30 мм

Ft=2966.4 Н

lр=l-b=50-8=42 мм

![]()

![]()

10.3 Соединение полумуфты и вала

Шпонка 6x6x25 (ГОСТ 23360-78) d=20 мм

Ft=160 Н

lр=l-b=25-6=19 мм

![]()

![]()

Для смазывания зубчатого зацепления применим способ непрерывного смазывания жидким маслом окунанием.

В редукторе будем использовать масло И-Г-А-68 ГОСТ 17479.4-87 для sН>600Мпа и окружной скорости до 2 м/с табл. 10.29 [1].

Для контроля уровня масла применим трубчатый маслоуказатель, так как он удобен для обзора.

Для слива загрязненного масла предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой М16´1,5.

Для осмотра зацепления и заливки масла в крышке корпуса выполним одно окно. Окно закроем крышкой.

12. СПИСОК ЛИТЕРАТУРЫ

1. Шейнблит А.Е. Курсовое проектирование деталей машин. Калининград, 1999

2. Иванов М.Н. Детали машин. М.,1998