Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Курсовая работа: Привод с цилиндрическим одноступенчатым вертикальным косозубым редуктором

Курсовая работа: Привод с цилиндрическим одноступенчатым вертикальным косозубым редуктором

Курсовой проект

Привод с цилиндрическим одноступенчатым вертикальным косозубым редуктором

Екатеринбург 2010

Введение

Редуктором называют механизм, состоящий зубчатых или червячных передач, выполненный в виде отдельного агрегата.

Редуктор предназначен для понижения угловой скорости и повышения крутящего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д.

Чаще всего в технике применяются цилиндрические зубчатые передачи из-за ряда преимуществ:

1. Компактность.

2. Возможность передачи больших мощностей.

3. Постоянство передаточного отношения.

4. Применение недефицитных материалов.

5. Простота в обслуживании.

Шевронные зубчатые колёса из-за сложности изготовления применяются реже, главным образом для тяжело нагруженных передач и в тех случаях, когда недопустима осевая нагрузка на опоры.

1. Выбор электродвигателя и расчет кинематических параметров привода

1.1 Требуемая мощность электродвигателя

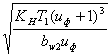

Pтр=![]() ,

,

где T-крутящий момент на валу исполнительного механизма, Т=Н•М;

n – частота вращения вала исполнительного механизма, n=120 об/мин;

з0 – общий КПД привода,

з0= зред* зц.п.

ззп – кпд зубчатой передачи, ззп =0,98;

зпк – кпд пары подшипников качения, зпк=0,99;

зц.п = кпд цепной передачи зц.п.=0,92

зред = зз. п. * зп.к.2 =0,98*0,992=0,96

з0=0,96*0,92=0,88

Pтр = ![]() =6,8 кВт.

=6,8 кВт.

1.2 Выбор электродвигателя

Марка электродвигателя 132M6

Мощность Pэ=7,5 кВт.

Синхронная частота nc= 1000 об/мин.

Скольжение S=3,2%.

Диаметр вала электродвигателя dэ=32 мм.

Расчет привода выполнен по кинематической схеме привода

1.3 Частоты вращения валов

Вала электродвигателя nэ = nc•(1 – (0.01•S)) =1000*(1 – (0,01*3,2))=968 об/мин.

Валов редуктора: быстроходного nб=968 об/мин;

тихоходного nт= nб / Uред. =968/3,55=272,6 об/мин.

Вала исполнительного механизма (расчетная) nк= nт/Uц.п.=272,6/2,5=109,07 об/мин.

1.4 Передаточные числа

Редуктора Up=nб/nт=968/272,6=3,55

Передач:

UЗ.П.=3,2; UЦ.П.=2,5; UПРИВОДА=8,06

UЗ.П.(ТАБЛ.)=3,55

1.5 Крутящие моменты на валах

Вал электродвигателя Tэ=9550*6,8/968=67,09 Н•М.

Валы редуктора: быстроходный Tб=9550*6,8/968=67,09 Н•М,

тихоходный Tт= 9550*6,5/272,6=227,7 Н•М.

Вал исполнительного механизма Tк=9550*5,98/109,07=523,6 Н•М.

2. Расчет цилиндрической зубчатой передачи

2.1 Выбор материалов и определение допускаемых напряжений

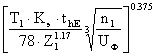

Определяем размеры характерных сечений заготовок по формулам (1), принимая, что при передаточном числе зубчатой передачи u > 2.5 шестерня изготавливается в виде вал-шестерни. Тогда

Dm1=20•![]() = 20•

= 20•![]() =53,27 мм,

=53,27 мм,

Sm2= 1.2•![]()

![]() = 1.2•

= 1.2•![]() •

•![]() = 14.54 мм.

= 14.54 мм.

Диаметр заготовки для колеса равен dк = u•Dm1= 3,55•53.27=189,1 мм.

Выбираем для шестерни Сталь 45, термообработка улучшение, твердость поверхности зуба шестерни 262 НВ, Dm=125 мм > Dm1.

Выбираем для колеса Сталь 45, термообработка нормализация, твердость поверхности зуба шестерни 207 НВ

Механические свойства материалов:

Шестерня

Материал Сталь 45

Термическая обработка Улучшение

Твердость поверхности зуба 235–262 НВ

Колесо

Материал Сталь 45

Термическая обработка нормализация

Твердость поверхности зуба 179–207 НВ

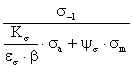

Расчет допускаемых контактных напряжений

![]() ,

,

где j=1 для шестерни, ![]() j=2 для колеса;

j=2 для колеса;

sH lim j -предел контактной выносливости, SHj - коэффициент безопасности,

КHL - коэффициент долговечности;

КHLj =![]() ,

,

NHOj – базовое число циклов при действии контактных напряжений (табл. 4),

NHO1= ![]() циклов, NHO2 =

циклов, NHO2 =![]() циклов

циклов

Коэффициент эквивалентности при действии контактных напряжений – ![]() h, определим по табл. 6 в зависимости от режима нагружения.

h, определим по табл. 6 в зависимости от режима нагружения.

Режим нагружения, 4 – легкий ![]() h = 0,125

h = 0,125

th – суммарное время работы передачи в часах;

th = L•365•24•Kг•Кс•ПВ;

Kг – коэффициент использования передачи в течение года;

Kс – коэффициент использования передачи в течение суток;

L – срок службы передачи в годах; ПВ – продолжительность включения;

Кг= 0.5, Кс= 0.8, L= 10 лет, ПВ=70%=0.7, th = 24528 ч.

NSj - суммарное число циклов нагружения, NSj = 60•nj•c•th;

с – число зацеплений колеса за один оборот, с = 1;

nj – частота вращения j-го колеса, n1= 968 об/мин, n2= 272,6 об/мин;

NS1= 60•968•1•24528 = 1424586240=1,4•109,

NS2= 60•272,6•1•24528 = 401179968 =0.4•109

NHEj – эквивалентное число циклов контактных напряжений;

NHE j= NУj ![]() h; NHE1=178073280

=0,18•109, NHE2= 50147496 =0.05•109

h; NHE1=178073280

=0,18•109, NHE2= 50147496 =0.05•109

Коэффициенты долговечности: КHL1= 1, КHL2= 1.

Значения sH lim j и SHj найдем по табл. 5: sHlim1= 2 НВ1 + 70=2•262+70=594 МПа,

sHlim2= 2 НВ2 + 70=2•207+70=484 МПа, SH1= 1.1, SH2=1.1

Допускаемые контактные напряжения: sHP1= 540 МПа, sHP2=440 МПа.

Допускаемые контактные напряжения для косозубой передачи

sHP=0.45 (sHP1+sHP2) ![]() 1.23•sHP2,

1.23•sHP2,

sHP=0.45

(540+440)=441 МПа, s![]() =1.23•sHP2=541.2 МПа.

=1.23•sHP2=541.2 МПа.

Учитывая, что sНР ≤ 1.23•sHP2, окончательно принимаем sHP=441 МПа.

Расчет допускаемых напряжений изгиба

![]() ,

,

где sF lim j - предел выносливости зубьев при изгибе (табл. 7),

sF lim 1 =1.75•HB1=1.75•262 = 458.5 МПа, sF lim 2 = 1.75•207 = 362.25 МПа.

SFj - коэффициент безопасности при изгибе (табл. 7): SF1= 1.7, SF2=1.7

KFLj - коэффициент долговечности при изгибе:

КFLj =![]() ,

,

qj – показатели степени кривой усталости: q1 = 6, q2 = 6 (табл. 6);

NFO – базовое

число циклов при изгибе; NFO = ![]() 106.

106.

NFEj –

эквивалентное число циклов напряжений при изгибе; NFE j= NУj ![]() Fj.

Fj.

Коэффициент эквивалентности при действии напряжений изгиба – ![]() Fj определяется по табл. 6 в зависимости от режима нагружения

и способа термообработки:

Fj определяется по табл. 6 в зависимости от режима нагружения

и способа термообработки: ![]() F1 =0.038,

F1 =0.038, ![]() F2 = 0.038,

F2 = 0.038,

NFE1 = 1424586240•0.038 = 54134277,12; NFE2 = 401179968•0.038 = 15244838,78

Поскольку NFE > NFO, принимаем

КFL1 = 1, КFL2 = 1;

KFCj - коэффициент, учитывающий влияние двухстороннего приложения нагрузки для реверсивного привода, KFC1= 0.65, KFC2= 0.65.

Допускаемые напряжения изгиба: sF P 1 = 175.309 МПа, sF P 2 = 138.507 МПа.

Межосевое расстояние определяем из условия контактной прочности:

aw = Ka•(u + 1)  ,

,

редуктор передача электродвигатель агрегат

где Ka – коэффициент вида передачи, Ka = 410 для косозубых передач,

шba – коэффициент ширины венца по межосевому расстоянию, выбираем из ряда по ГОСТ 2185–66 с учетом расположения опор относительно зубчатого венца шba = 0.4,

КН - коэффициент контактной нагрузки, принимаем на этапе проектного расчета КН =1.2.

Расчетное межосевое расстояние aw = 123.69 мм. Полученную величину округлим до ближайшего стандартного значения (табл. 2): aw =125 мм.

Находим ширину колеса и шестерни по формулам: bw2 = шba aw=0.4•125=50,

bw1 = bw2 +2…5=50+4 =54. Полученные значения округляем до ближайшего числа из ряда нормальных линейных размеров по ГОСТ 6636–69: bw1 = 54 мм, bw2 = 50 мм.

Модуль выбираем из диапазона m=(0.01…0.02)•aw=(1,25…2,5) и округляем до стандартного значения по ГОСТ 9563–60 (табл. 1), учитывая, что применение модуля меньше 2 мм для силовых передач не рекомендуется: m= 2,5.

Для косозубых передач стандартизован нормальный модуль mn =m = 2,5.

Суммарное число зубьев: для прямозубой передачи Z![]() =

=![]() , для косозубой

передачи Z

, для косозубой

передачи Z![]() =

=![]() , где b1 – начальный

делительный угол наклона зуба(

, где b1 – начальный

делительный угол наклона зуба(![]() =12

=12![]() для косозубых передач).

для косозубых передач).

Суммарное число зубьев получим округлением Z![]() =97,81 до ближайшего целого числа: ZУ = 98.

=97,81 до ближайшего целого числа: ZУ = 98.

Для косозубых и шевронных передач определяем делительный угол наклона

зуба по формуле![]()

![]() = 11028’42’’. Число зубьев шестерни и колеса, а

также уточненное передаточное отношение равны:

= 11028’42’’. Число зубьев шестерни и колеса, а

также уточненное передаточное отношение равны:

![]() ,

Z2= Z

,

Z2= Z![]() -Z1,

-Z1,  ;

;

Z1 = 22, Z2 = 76, Uф = 3,46.

Если Z1> 17, то принимают коэффициенты смещения x1=0,

x2=0, суммарный x![]() =

0.

=

0.

При u![]() 4.5 отличие фактического передаточного числа от

номинального должно быть не больше 2.5%.

4.5 отличие фактического передаточного числа от

номинального должно быть не больше 2.5%.

![]() u=100

u=100![]() =100

=100![]() =2.5%≤2.5%.

=2.5%≤2.5%.

Определение диаметров окружностей зубчатых колес.

Делительные окружности косозубых колес dj=![]() ,

,

d1 = 56,122 мм, d2 = 193.8778 мм.

Окружности впадин зубьев: dfj = dj-![]() (1.25 – xj),

(1.25 – xj),

df1 = 49.872 мм, df2 = 187.6268 мм.

Окружности вершин зубьев:

da1 = 2• aw – df2 – 0.5•m = 61.1232 мм,

da2 = 2• aw – df1 – 0.5•m = 198.878 мм.

Окружная скорость в зацеплении V= ![]() =

2.845 м/с. Для полученной скорости назначим степень точности передачи nст=8 (табл. 8), учитывая, что nст=9 для закрытых зубчатых передач применять не

рекомендуется.

=

2.845 м/с. Для полученной скорости назначим степень точности передачи nст=8 (табл. 8), учитывая, что nст=9 для закрытых зубчатых передач применять не

рекомендуется.

3. Проверочный расчет передачи

Проверка на выносливость по контактным напряжениям

Определим контактные напряжения по формуле

![]() =

=![]()

,

,

где

Z![]() = 8400 для косозубых передач.

= 8400 для косозубых передач.

KH - коэффициент контактной нагрузки, KH = KHб KHв KHV.

Коэффициент неравномерности распределения нагрузки между зубьями равен

KHб =1+A•(nст-5)•К![]() ,

,

где А=0.15 для косозубых передач,

К![]() - коэффициент, учитывающий

приработку зубьев. Если НВ2

- коэффициент, учитывающий

приработку зубьев. Если НВ2![]() 350,

то К

350,

то К![]() определяют по формуле:

определяют по формуле:

К![]() =0.002•НВ2 +

0.036•(V-9),

=0.002•НВ2 +

0.036•(V-9),

В результате расчета получим: К![]() =

0.192, KHб= 1.086

=

0.192, KHб= 1.086

Динамический коэффициент определим методом интерполяции по табл. 10: КНV =1.037

Коэффициент неравномерности распределения нагрузки по ширине колеса определяется по формуле

КНb = 1+ (K![]() -1) К

-1) К![]() ,

,

где K![]() =1.035 – коэффициент распределения нагрузки в начальный

период работы (табл. 9).

=1.035 – коэффициент распределения нагрузки в начальный

период работы (табл. 9).

В таблице значение K![]() дано в зависимости от коэффициента ширины венца по

диаметру

дано в зависимости от коэффициента ширины венца по

диаметру ![]() , величина которого

определяется выражением

, величина которого

определяется выражением ![]() =0.5

=0.5 ![]() (u + 1)= 0,91. Окончательно

получим КНb = 1.0067,

коэффициент контактной нагрузки KH= 1.134. Расчетные контактные напряжения sH

=419.743 МПа. Допускается перегрузка по контактным напряжениям не более 5%,

рекомендуемая недогрузка до 15%. Поскольку

(u + 1)= 0,91. Окончательно

получим КНb = 1.0067,

коэффициент контактной нагрузки KH= 1.134. Расчетные контактные напряжения sH

=419.743 МПа. Допускается перегрузка по контактным напряжениям не более 5%,

рекомендуемая недогрузка до 15%. Поскольку ![]() <

<![]() HP, выполняем расчет недогрузки по контактным напряжениям

HP, выполняем расчет недогрузки по контактным напряжениям

![]()

![]() =100

=100![]() =100

=100![]() =4,82%<15%.

=4,82%<15%.

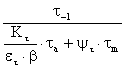

Проверка на выносливость по напряжениям изгиба

Проверочный расчет на выносливость при изгибе выполняется по формулам:

![]() ,

,

![]() ,

,

где YFj - коэффициенты формы зуба, определяются по формуле

YFj=3.47+![]() +0.092•

+0.092•![]() ,

,

здесь ZVj=![]() – эквивалентное

число зубьев, ZV1= 23.3746, ZV2= 80.7487,

– эквивалентное

число зубьев, ZV1= 23.3746, ZV2= 80.7487,

YF1= 4.035, YF2=3.633

Yb - коэффициент, учитывающий влияние угла наклона зуба на его прочность,

![]() =

0.885 > 0.7,

=

0.885 > 0.7,

Y![]() - коэффициент, учитывающий перекрытие зубьев, Y

- коэффициент, учитывающий перекрытие зубьев, Y![]() =

=![]() для непрямозубых

передач. Получим Y

для непрямозубых

передач. Получим Y![]() = 0.603

= 0.603

Коэффициент торцевого перекрытия![]() =(1.88–3.2•(

=(1.88–3.2•(![]() +

+![]() ))•cos

))•cos![]() =1.6586.

=1.6586.

Коэффициент нагрузки при изгибе КF определяем по формуле KF = KFб KFв KFV.

Коэффициенты, входящие в эту формулу, имеют такой же физический смысл

что и коэффициенты в формуле для КН. Для их определения используют

следующие зависимости: KFб=1+A•(nст-5) для непрямозубых передач, KFв = 0.18+0.82 K![]() , KFV = 1+1.5•(KHV-1) при НВ2 <350.

, KFV = 1+1.5•(KHV-1) при НВ2 <350.

KFб = 1.45, KFв = 1.028, KFV = 1.056, KF = 1.574.

Расчетные напряжения изгиба

![]() <

<

![]() ,

,

![]() <

<

![]() .

.

Допускается перегрузка по напряжениям изгиба не более 5%, недогрузка не регламентируется.

4. Определение сил в зацеплении

Окружная сила: ![]() , Ft =

, Ft = ![]() = 2390.86 Н.

= 2390.86 Н.

Радиальная сила: ![]() ,

Fr =2390.86•

,

Fr =2390.86•![]() = 887.96 Н.

= 887.96 Н.

Осевая сила: Fa=Ft![]() , Fa =

2390,86• tg

, Fa =

2390,86• tg![]() =485.48

Н.

=485.48

Н.

4.1 Суммарное время работы передачи

th = 0.01•L•365•24•Kг•Кс•ПВ;

Kг – коэффициент использования передачи в течение года;

Kс – коэффициент использования передачи в течение суток;

L – срок службы передачи в годах; ПВ – продолжительность включения;

Кг=0,5, Кс=0,8, L=10 г., ПВ=70%,

th = 24528 ч.

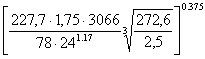

4.2 Эквивалентный срок службы передачи

thE=KE•th,

где KE – коэффициент приведения режима нагружения,

KE=0,125,

thE=0,125*24528=3066 ч.

4.3 Число зубьев ведущей звездочки

Z1=29–2•U=24.

4.4 Число зубьев ведомой звездочки

Z2=Z1•U=60.

4.5 Фактическое передаточное отношение

Uф=![]() = 2,5.

= 2,5.

4.6 Коэффициент эксплуатации

Kэ=Kд•Kн•Kр•Kс,

где Kд – коэффициент динамичности нагрузки, Kд=1 (т. к. спокойная);

Kн – коэффициент, учитывающий наклон линии центров звездочек к горизонту,

Kн= 1 (т.к. наклон меньше 60 град);

Kр – коэффициент, учитывающий способ регулировки натяжения цепи,

Kр=1,25 т.к. периодический;

Kс – коэффициент, учитывающий способ смазки передачи,

Kс= 1,4 (т.к. при периодической смазке Kс =(1,3……1,4));

Kэ=1*1*1,25*1,4=1,75.

4.7 Выбор цепи

Расчетное значение шага цепи

tp= , tp=

, tp=  =16,68 мм.

=16,68 мм.

Выбрана цепь ПР – 19,05–2500

со следующими характеристиками:

шаг t =19,05 мм,

площадь опорной поверхности шарнира цепи A= 105,8 мм2,

масса одного погонного метра цепи qm=1,9 кг/м,

диаметр ролика Dp=11,91 мм,

расстояние между внутренними пластинами BBH=12,7 мм.

4.8 Число звеньев цепи

Lt=2•At+0.5•(Z1+Z2)+![]() =2*40+0,5*(24+60)+

=2*40+0,5*(24+60)+![]() =122,8

=122,8

Приняли после округления Lt=123.

4.9 Длина цепи

L=t•Lt=19,05*123=2343 мм.

4.10 Межосевое расстояние

a=0.25•t•[Y+![]() ,

,

где Y=Lt-0.5•(Z1+Z2)= 123–0,5*(24+60)=81,

a= 0.25•19,05•[81+![]()

![]() =763,7 мм

=763,7 мм

4.11 Диаметры делительных окружностей звездочек

dj=![]() , d1=

, d1=![]() =145,9 мм, d2=

=145,9 мм, d2= ![]() =364 мм.

=364 мм.

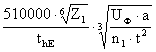

4.12 Максимальная допустимая частота вращения ведущей звездочки

nmax=![]() ,

,

где W – геометрическая характеристика цепи, W= ,

,

W= ![]() = 1,99,

= 1,99,

![]() - коэффициент скорости удара цепи о зуб звездочки,

- коэффициент скорости удара цепи о зуб звездочки,

![]() =sin

=sin = sin

= sin ![]() =0,71

=0,71

nmax=![]() =1088,8

об/мин. (n1 < nmax;

272,6 < 1088,8)

=1088,8

об/мин. (n1 < nmax;

272,6 < 1088,8)

4.13 Допускаемое давление в шарнире цепи

[p]= ,

[p]=

,

[p]=![]() =75,78 МПа.

=75,78 МПа.

4.14 Окружное усилие в цепи

Ft=![]() =

=![]() =3121,3 Н.

=3121,3 Н.

5. Расчет тихоходного вала

Расчет

выполняется на кручение по пониженным допускаемым напряжениям [![]() k]. Ориентировочно

определяем диаметр вала в опасном сечении в мм по формуле

k]. Ориентировочно

определяем диаметр вала в опасном сечении в мм по формуле

d= ,

,

Т – крутящий момент на валу, [Н×м]

Полученный результат округляем до ближайшего значения из стандартного ряда

d=![]() =38 мм,

=38 мм,

Наименование опасного сечения – I

Диаметр вала в опасном сечении d =48 мм

Определение опорных реакций

Горизонтальная плоскость

R1Г =81,63 Н

R2Г =2477,4 Н

Вертикальная плоскость

R1В =72,18 Н

R2В =815,77 Н

Радиальные опорные реакции:

R1 =![]() = 8164,02 Н

= 8164,02 Н

R2 =![]() = 2608,25 Н

= 2608,25 Н

Моменты в опасном сечении

MГ = 448174,4 Н – изгибающий момент в горизонтальной плоскости;

MB = 0 – изгибающий момент в вертикальной плоскости;

M![]() =

=![]() =

=![]() =448174,4 Н*мм

=448174,4 Н*мм

где M![]() – суммарный изгибающий

момент.

– суммарный изгибающий

момент.

Осевая сила в опасном сечении Fa =485,48 Н

Коэффициенты запаса прочности

n = ,

,

где ns - коэффициент запаса прочности по нормальным напряжениям,

ns =  ,

,

s-1 – предел выносливости стали при симметричном цикле изгиба;

s-1 =0,43*sВ; sВ=570 МПа

s-1=0,43*570=245,1 МПа

ks - эффективный коэффициент концентрации нормальных напряжений;

es – масштабный фактор, учитывающий размеры детали при изгибе;

![]() =2,7

(по таблице)

=2,7

(по таблице)

![]() =

0,95 – коэффициент, учитывающий влияние шероховатости поверхности;

=

0,95 – коэффициент, учитывающий влияние шероховатости поверхности;

ys=0,15 – коэффициент, учитывающий различное влияние на усталостную прочность амплитудных и средних напряжений цикла при изгибе;

sа – амплитуда цикла нормальных напряжений,

sа =![]() ,

,

Wx –осевой момент сопротивления,

Wx=![]() 10,86*10-6,

10,86*10-6,

sа=![]() 41,268 МПа

41,268 МПа

sm – среднее напряжение цикла нормальных напряжений,

sm = ![]() ,

,

A = 3,14*![]() 1,809*10-3 мм2 – площадь опасного сечения

1,809*10-3 мм2 – площадь опасного сечения

sm =![]()

![]() КПа = 0,27 МПа

КПа = 0,27 МПа

nt - коэффициент запаса прочности по касательным напряжениям

nф =

ф -1=142,158 МПа–предел выносливости стали при симметричном цикле кручения,

k ф - эффективный коэффициент концентрации касательных напряжений;

е ф – масштабный фактор, учитывающий размеры детали при кручении;

![]() =0,6*

=0,6*![]() +0,4=0,6*2,7+0,4=2,02

+0,4=0,6*2,7+0,4=2,02

y![]() =0,1

– коэффициент, учитывающий различное влияние на усталостную прочность

амплитудных и средних напряжений цикла при кручении;

=0,1

– коэффициент, учитывающий различное влияние на усталостную прочность

амплитудных и средних напряжений цикла при кручении;

фa и фm – амплитудное и среднее напряжения цикла касательных напряжений,

Для от нулевого цикла фa = фm = ![]() , где Wp – полярный момент

сопротивления, Wp=2* Wx =2*10,86*10-6=21,72*10-6

, где Wp – полярный момент

сопротивления, Wp=2* Wx =2*10,86*10-6=21,72*10-6

фa =![]() 5,24 МПа

5,24 МПа

ns=![]() 2,31; nф =

2,31; nф =![]() 13,43

13,43

Суммарный коэффициент запаса прочности в опасном сечении

n=![]() 2,28 >2

2,28 >2

Толщина стенки корпуса и крышки одноступенчатого цилиндрического редуктора:

д = 0,025*aw+1=0.025*125+1=4,125 => д = 8 мм.

д1 = 0.02*aw +1=0.02*125+1=3,5 => д1=8 мм.

Толщина верхнего пояса (фланца) корпуса:

b=1.5 д, b =1,5*8= 12 мм,

Толщина нижнего пояса (фланца) крышки корпуса:

b1=1,5 д1,

b1=1,5*8=12 мм,

Толщина нижнего пояса корпуса:

P=2.35*д=2.35*8=18.8 мм

Толщина ребер основания корпуса

m=0,9д=7,2 мм

толщина ребер крышки

m=0.9 д=7.2 мм

Диаметр фундаментальных болтов:

d1=0,036 aw +12, d1=0,036*125+12=16,5 мм,

после округления до ближайшего большего значения принимаем d1=16 мм.

Диаметр болтов:

у подшипников

d2 =0,7d1, d2 =0,7*16=11,2 мм,

принимаем d2 =12 мм,

на фланцах:

d3 =0,55d1, d3 =0,55*16=8,8,

принимаем d3 =12 мм.

Расчет конических штифтов:

диаметр d= d3 d=12 мм

длина L = b+ b1 +5, l =12+12+5 = 29 мм

Высота бобышки под болт d2

hВ выбирают конструктивно, так чтобы образовалась опорная поверхность под головку болта и гайку.

Смазывание зубчатого зацепления производится окунанием колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм.

По таблице устанавливаем вязкость масла. При контактных напряжениях уHP=441 МПа, скорости V=2,8 м/с и температуре около 500С – вязкость масла определяем равной 28*10-6 м2/с.

Принимаем масло индустриальное И-30-А. (И-индустриальное, А – по эксплуатационным свойствам является маслом без присадок, класс кинематической вязкости – 22).

Для контроля уровня масла используется фонарный маслоуказатель. Для слива масла служит отверстие у дна корпуса, закрываемое пробкой с цилиндрической резьбой.

В крышке редуктора имеется люк. В крышке люка устанавливается отдушина, через которую выходит воздух, расширяющийся от выделения тепла в зацеплении. Люк, закрываемый крышкой, используется для заливки масла и осмотра.

Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают малостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал одевают маслоотражательные кольца, и устанавливают шарикоподшипники, предварительно нагретые в масле до 80–100 град. С.

в ведомый вал закладывают шпонку 16x10x52 мм и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, маслоотражательные кольца и устанавливают конические роликоподшипники, предварительно нагретые в масле.

Далее быстроходный вал устанавливают в крышку корпуса, тихоходный закладывают в корпус редуктора и надевают крышку корпуса, покрывая предварительно поверхность стыка крышки и корпуса спиртовым лаком. Для точной фиксации крышки корпуса относительно корпуса используют 2 конических штифта, затем затягивают болты, крепящие крышку к корпусу.

Далее на валы одевают крышки подшипниковых узлов с, предварительно установленными прокладками и манжетами (для сквозных крышек).

Закрепляют крышки болтами, проверяя поворачиванием валов от руки отсутствие заклинивания подшипников (валы должны свободно поворачиваться).

Ввертывают пробку маслоспускного отверстия с прокладкой. Устанавливают маслоуказатель. Заливают в корпус масло и закрывают смотровой люк крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, установленной техническими условиями.