Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Курсовая работа: Оборудование для переработки молока

Курсовая работа: Оборудование для переработки молока

Оборудование для переработки молока

Содержание

1. Центробежные насосы для молока

2. Мембранные молочные насосы

3. Оборудование для транспортировки молока и молочных продуктов. Требования, предъявляемые к молоку при его транспортировке

4. Оборудование для резервирования молока. Резервуар ВПД-300

5. Оборудование для сепарирования молока (классификация молочных сепараторов, основные факторы, влияющие на процесс сепарирования)

6. Оборудование для гомогенизации молока

7. Тепловая обработка молока

8. Оборудование для пастеризации

1. Центробежные насосы для молока

Центробежные молочные насосы применяют для маловязких однородных продуктов (молоко, обезжиренное молоко и сыворотка).

Выпускают центробежные лопастные (одноступенчатые с одной лопастью и многолопастные), дисковые и самовсасывающие насосы. КПД одноступенчатых насосов 0,4-0,5, двухступенчатых 0,7-0,8. Производительность центробежных насосов для молока до 50 м3/ч. Они конструктивно просты, компактны, доступны для мойки, легко разбираются и собираются. Привод осуществляется непосредственно от вала электродвигателя. Частота вращения рабочего органа 15-30 1/с.

Принцип действия лопастных и дисковых центробежных насосов одинаков. При быстром вращении лопаток или дисков развивается центробежная сила, под влиянием которой жидкость отбрасывается к периферии камеры насосов, а из нее поступает в нагнетательный молокопровод. Освободившееся от жидкости центральное пространство этой камеры заполняется жидкостью, поступающей по всасывающему трубопроводу под действием атмосферного давления на свободную поверхность.

Лопастные насосы

Лопастные молочные насосы изготавливают с прямыми и загнутыми назад лопатками, которые могут быть размещены на валу или на диске, установленном со стороны электродвигателя. Лопастные молочные насосы нагнетают жидкость на сравнительно небольшую высоту 5-10 м. Как правило, они не обладают способностью самовсасывания, поэтому работают под заливом.

Дисковые насосы

Дисковые насосы бывают одно- и двухступенчатыми.

В корпусе дискового одноступенчатого насоса размещен диск с направляющими каналами диаметром 10-15 мм. Конец вала электродвигателя удлинен насадкой, на которую насажен стакан диска. В задней стенке стакана расположены отверстия для молока, проникшего в пространство. Создаваемый дисковыми насосами напор достигает 30 метров и более.

Дисковые двухступенчатые насосы создают напор до 100 м. Они представляют собой две последовательно размещенные камеры, в каждой из них создается определенный перепад давления, вследствие чего напор увеличивается в 1,5 - 1,8 раза.

Самовсасывающие насосы

Данные насосы можно отнести к центробежным. Рабочий орган насоса, выполненный в виде ротора с прямыми или изогнутыми лопатками, установлен эксцентрично к корпусу. Перед первым пуском в камеру насоса заливают жидкость. При небольших перерывах в работе жидкость из насоса можно не удалять.

При вращении рабочего колеса насоса жидкость под действием центробежной силы отбрасывается к стенкам корпуса и образуется жидкостное кольцо. Лопасти рабочего колеса, поочередно погружаясь в жидкостное кольцо, выходят из него. В пространстве между погруженными в жидкость лопастями создается разрежение или сжатие. Сторона, на которой создается разрежение, является всасывающей. На ней расположено всасывающее отверстие, на противоположной - нагнетательное.

В начале работы насос откачивает воздух из патрубка, в результате чего жидкость поступает в камеру.

Самовсасывающий насос производительностью 13 м3/ч при температуре 80 градусов Цельсия может всасывать молоко на высоту 3 метра и подавать жидкость на высоту 9-11 метров.

· Насосы центробежные несамовсасывающие предназначены для перекачки маловязких пищевых жидкостей (молоко, сок, вино и прочие с аналогичными характеристиками по вязкости) температурой до 90 С.

· Применяется на предприятиях пищевой промышленности.

· По конструкции электронасос центробежный, одноступенчатый, консольно-моноблочный, с закрытыми лопастями рабочего колеса.

мембранный насос сепарирование пастеризация молоко

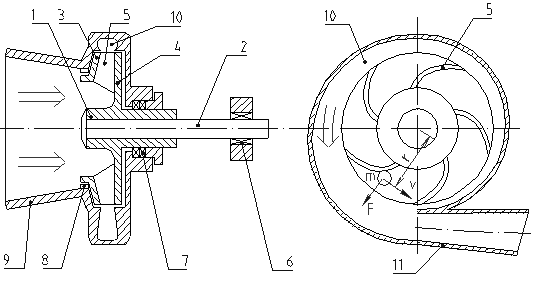

Рисунок 1. Схема центробежного насоса.

1 - колесо, 2 - вал, 3 - передний диск, 4 - задний диск, 5 - лопасти, 6 - подшипники, 7 и 8 - уплотнения, 9 - подвод, 10 - спиральный отвод, 11 - напорный патрубок.

2. Мембранные молочные насосы

Мембранный насос (диафрагменный насос, диафрагмовый насос — объёмный насос), рабочий орган которого — гибкая пластина (диафрагма, мембрана), закреплённая по краям; пластина изгибается под действием рычажного механизма (механический привод) или в результате изменения давления воздуха (пневматический привод) или жидкости (гидравлический привод), выполняя функцию, эквивалентную функции поршня в поршневом насосе. Принцип работы. Сжатый воздух, проникающий за одну из мембран, заставляет её сжиматься и продвигать жидкость в отверстие выхода. В это время вторая мембрана напротив, создаёт вакуум, всасывая жидкость. После прохождения импульса пневматический коаксиальный обменник меняет направление сжатого воздуха за вторую мембрану и процесс повторяется с другой стороны.

Преимущества мембранных насосов:

· Надёжная простая конструкция — отсутствие двигателя и редуктора, нет вращающихся деталей

· В качестве привода — энергия сжатого воздуха, отсутствие искрообразования, абсолютная безопасность при работе с горючими жидкостями

· Компактные размеры и малый вес

· Универсальность применения насосов — перекачка воды, вязких жидкостей, жидкостей с твердыми включениями до 12-15 мм в диаметре

· В насосах нет уплотнений и подшипников — гарантия отсутствия утечек и износа основных деталей

· Простота регулирования производительности от нуля до максимума посредством изменения количества подаваемого воздуха

· Для работы насоса не требуется смазка механизмов и обслуживание

Недостатки мембранных насосов:

· Мембрана при работе значительно изгибается, что приводит к её быстрому разрушению.

· Конструкция мембранного насоса предполагает использование клапанов, которые могут выйти из строя при их загрязнении.

Назначение мембранных насосов. Насосы мембранные предназначены для перекачивания абразивосодержащих (размер твердых включений до 12 мм), вязких до 50000мПас, пастообразных, чувствительных к перемещению агрессивных и других продуктов. Мембранные насосы представляют собой переносные установки мембранного типа, работающие от источника сжатого воздуха.

Рисунок 2. Схема мембранного насоса: 1- рабочая камера, 2 – воздушная камера; а – всасывание, б – нагнетание.

3. Оборудование для транспортировки молока и молочных продуктов. Требования, предъявляемые к молоку при его транспортировке

Транспортируют молоко с молочных предприятий в авторефрижераторах или машинах с изотермическим или закрытым кузовом в соответствии с действующими правилами по перевозке скоропортящихся продуктов. Допускается перевозка молока в открытых автомашинах при условии обязательного укрытия корзин и фляг брезентом или заменяющим его материалом.

Авторефрижератор (авторефрижераторы) – это специальное транспортное средство, предназначенное для перевозки продуктов в требуемом температурном режиме.

Для перевозки охлажденной и замороженной продукции используются автомобили с изотермическим кузовом и холодильной установкой. Температурные режимы, которые поддерживают авторефрижераторы: от +180С до -200С.

Авторефрижератор – это хороший изотермический фургон и правильно подобранная холодильная установка.

Как правило, рефрижератор состоит из железного каркаса и сэндвич-панелей. При том, что внешняя облицовка контейнера выполняется из дюралевого листа. Контейнерные двери выполняются из сэндвич-панелей с встроенными запорными механизмами. Стены и потолки рефрижератора делаются из профилированных панелей из алюминия, а настил представляет собой герметичную ванну со стоками и крепким Т-образным дюралевым профилем. Поток прохладного воздуха подается снизу из холодильного агрегата в сторону дверей и, поднявшись кверху, возвращается, тем самым холодный воздух циркулирует внутри рефрижератора.

Транспортировка молока допускается при температуре 4+/-2 С°. Максимальный срок от момента производства молока до сдачи на перерабатывающее предприятие молока до 24 часов. Температура молока при сдаче на предприятие не выше 10 С° до начала переработки. Охлаждение молока в хозяйстве обязательно. Перевозка сырого молока и сырых сливок допускается только при наличии ветеринарных сопроводительных документов ( Приказ Минсельхоза РФ от 16.11.2006 года 422).

4. Оборудование для резервирования молока. Резервуар ВПД-300

ЕМКОСТИ ДЛЯ ХРАНЕНИЯ И РЕЗЕРВИРОВАНИЯ МОЛОКА

Назначение

-приемка и хранение охлажденного молока до 60С

- перемешивание: циркуляционно-струйное или мешалка рамного либо лопастного типа. -применяемый материал сталь марки 12Х18Н10Т ГОСТ 5632-72

При температуре (4±2)°С допускается хранить молоко не более 20 часов, потому что при длительном хранении снижается содержание витаминов, возникают структурные изменения белка: гидрофобные связи слабеют и ассоциаты казеинатов распадаются на более мелкие. Фосфор, кальций и b-казеин, нативные протеазы переходят из мицелл казеина в плазму молока, в результате чего под действием ферментов b-казеин распадается на g-казеин и компоненты протеозо-пептонной фракции. Возникает частичное затвердение глицеридов жира, в том числе тех, которые входят в оболочку жировых шариков. Последние становятся более хрупкими и легче разрушаются при механической обработке [5]. Большая часть молока (около 70%) для производства мягкого сыра резервируется, а 30% направляется на созревание.

Созревание молока перед пастеризацией является неотъемлемой операцией при производстве высококачественных сыров. Свежее парное молоко не пригодно для производства сыра, так как является плохой средой для развития молочнокислых бактерий и плохо свертывается молокосвертывающими ферментами. Сгусток из такого молока получается слабый, молочнокислый процесс протекает замедленно, вследствие чего может развиваться посторонняя микрофлора (газообразующие бактерии типа кишечной палочки и др.).

В процессе созревания физико-химические свойства молока несколько изменяются: увеличивается содержание полипептидов, под действием свободных ионов кальция укрупняются размеры молекул казеина, снижается окислительно-восстановительный потенциал, часть кальциевых солей переходит в растворимое состояние, кислотность молока повышается на 1-2°Т. Образующаяся молочная кислота содействует переходу фосфорнокислых солей, находящихся в свежем молоке в коллоидном состоянии, в растворимое состояние — все это ускоряет его свертывание под воздействием молокосвертывающего фермента, создает благоприятные условия для развития микрофлоры закваски и повышает качество сыра.

Возможно созревание сырого молока под воздействием собственных молочнокислых микроорганизмов или созревание термизированного молока под воздействием микрофлоры, внесенной после термизации закваски. При низком микробиологическом качестве исходного сырья, которое сегодня характерно для заготовляемого в Украине молока, целесообразно перед созреванием подвергать молоко термизации при t = (63±2)°С с выдержкой 20 с, после чего в охлажденное до температуры созревания (10-12°С) молоко вносить заквасочный бакконцентрат молочнокислых бактерий в количестве 10 u.e. на 1000 кг молока. Для созревания молока его после перемешивания с заквасочным препаратом выдерживают при температуре 10-12°С в течение 8-12 ч.

ВДП – 300 – ванна длительной пастеризации.

Предназначена для пастеризации молока, приготовления кефира и других молочных продуктов на предприятиях молочной промышленности.

Описание конструкции и принцип действия.

Резервуар длительной пастеризации молока состоит из внутреннего корпуса, выполненного из нержавеющей стали, заключенного в двухстенный наружный корпус. Под внутренним корпусом размещено паровое устройство, выводной патрубок которого находится на стенке наружного корпуса и имеет резьбу труб. К выводному патрубку парового устройства присоединяется коллектор и имеет резьбу труб, к нему присоединяется вентиль.

Перемещение продукта осуществляется мешалкой, вращающейся от привода. Привод состоит из электродвигателя и фрикционной передачи, закрепленных на общей плите. Слив готового продукта производится через запорный кран диаметром 50 мм.

5. Оборудование для сепарирования молока (классификация молочных сепараторов, основные факторы, влияющие на процесс сепарирования)

Классификация и основные части сепараторов. По технологическому назначению это оборудование подразделяют на две основные группы: сепараторы-молокоочистители и сепараторы-сливкоотделители.

В сепараторах-молокоочистителях происходит центробежная очистка молока от механических и естественных примесей. К этой группе относят также отделители белка от сыворотки, сепараторы для обезвоживания творожного сгустка и сепараторы-бактериоотделители.

В сепараторах-сливкоотделителях молоко разделяется на сливки и обезжиренное молоко, происходят нормализация молока по жиру (при применении дополнительного устройства), обезжиривание сыворотки и получение высокожирных сливок.

По конструктивным особенностям сепараторы подразделяют на открытые, полузакрытые, закрытые. В открытых сепараторах ввод молока и вывод его фракций не герметизированы, т. е. сливки и обезжиренное молоко контактируют с воздухом окружающей среды.

В полузакрытых ввод молока может быть открытым или закрытым, но без напора, а вывод продукта — закрытым, под давлением, создаваемым в сепараторе. В закрытых сепараторах ввод молока, разделение на фракции и их выход герметизированы. Поступление молока и отведение фракций осуществляют под давлением.

Сепараторы классифицируют также по способу удаления осадка из барабана: с ручной выгрузкой осадка после их полной остановки и разборки барабана, центробежной периодической и непрерывной выгрузкой при непрерывной работе сепаратора.

Сепараторы состоят из следующих основных частей: станины в виде чаши, барабана, приемно-выводного устройства и приводного механизма.

На станине смонтированы все части и узлы сепаратора, в нижней ее части расположен приводной механизм. В чаше станины укреплены тормоза, стопоры, удерживающие барабан от произвольного вращения при сборке и разборке, а также приемно-выводное устройство. Внутренняя часть станины (картер) одновременно является масляной ванной.

Барабан (сепарирующее устройство) — исполнительный орган сепаратора, где молоко разделяется на фракции. Сепарирующее устройство бывает с верхним и нижним вводом молока. Наибольшее применение получили сепарирующие устройства с верхним вводом молока.

Конструкция сепарирующего устройства молокоочистителей и сливкоотделителей имеет следующие различия: в сливкоотделителе молоко в межтарелочное пространство поступает через отверстия в тарелках, а в молокоочистителях — с периферии, так как в тарелках молокоочистителя отсутствуют отверстия; приемно-выводное устройство молокоочистителя имеет один отводной патрубок (для очищенного молока), а сливкоотделителя — два (для сливок и обезжиренного молока); межтарелочный зазор у молокоочистителя больше (2—5 мм), чем у сливкоотделителя (0,6—0,8 мм); периферийное (грязевое) пространство молокоочистителя больше, чем сливкоотделителя.

Основные детали барабана (крышка, основание, затяжные кольца-гайки) изготовляют из поковок или штамповок из нержавеющей стали. Затяжные кольца имеют левую резьбу, что исключает возможность их самоотвинчивания при вращении барабана по часовой стрелке. Листы для изготовления тарелок барабана должны иметь маркировку завода — поставщика металла.

Торцевые уплотнительные кольца барабана должны быть изготовлены из упругих полимерных материалов, резиновые уплотнения барабана — из пищевой резины только формованием.

Все уплотнения барабана (полимерные и резиновые) должны быть стойкими к дезинфицирующим и моющим растворам и обладать следующими свойствами: теплостойкостью не менее 80 °С; нетоксичностью и отсутствием постороннего запаха; стойкостью в 20%-ных растворах азотной кислоты и едкого натра; работоспособностью в условиях давления 20—30 МПа.

6. Оборудование для гомогенизации молока

Этот способ механической обработки молока и жидких молочных продуктов служит для повышения дисперсности в них жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, развитие окислительных процессов, дестабилизацию и подсбивание при интенсивном перемешивании и транспортировании.

Гомогенизация сырья способствует:

при производстве пастеризованного молока и сливок —приобретению однородности (вкуса, цвета, жирности);

стерилизованного молока и сливок — повышению стойкости при хранении;

кисломолочных продуктов (сметаны, кефира, йогурта и др.) — повышению прочности и улучшению консистенции белковых сгустков и исключению образования жировой пробки на поверхности продукта;

сгущенных молочных консервов — предотвращению выделения жировой фазы при длительном хранении;

сухого цельного молока — снижению количества свободного молочного жира, не защищенного белковыми оболочками, что приводит к быстрому его окислению под действием кислорода атмосферного воздуха;

восстановленных молока, сливок и кисломолочных напитков — созданию наполненности вкуса продукта и предупреждению появления водянистого привкуса;

молока с наполнителями (какао идр.) — улучшению вкуса, повышению вязкости и снижению вероятности образования осадка.

Диспергирование жировых шариков, т. е. уменьшение их размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, высокочастотная электрическая обработка идр.) в специальных машинах — гомогенизаторах.

Наибольшее распространение в молочной отрасли получила гомогенизация молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки машины. Жировые шарики, проходя через эту щель, диспергируются. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3—4 мкм уменьшается до 0,7—0,8 мкм.

Основным узлом современных гомогенизаторов клапанного типа является гомогенизирующая головка. Она может быть одно-или двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем первая.

Применение одно- или двухступенчатой гомогенизации зависит от вида вырабатываемых молочных продуктов.

Двухступенчатую гомогенизацию с большим перепадом давления на обеих ступенях применяют при производстве высокожирных молочных продуктов (сливки, смеси мороженого и т. п.).

Она позволяет рассеивать (разбивать) образующиеся скопления жировых шариков. Для выработки других видов молочных продуктов, в том числе для питьевого молока, можно использовать одноступенчатую гомогенизацию.

7. Тепловая обработка молока

Тепловая обработка — одна из основных и необходимых технологических операций переработки молока, проводимых с целью обеззараживания. Эффективность тепловой обработки связана с термоустойчивостью молока, обусловливаемой его белковым, солевым составом и кислотностью, которые, в свою очередь, зависят от времени года, периода лактации, физического состояния и породы животных, режимов и рациона кормления и др.

При тепловой обработке молоко и молочные продукты претерпевают сложные изменения биохимических и физико-химических свойств, а также видоизменения составных частей молока. Цель тепловой обработки многообразна, а именно: снижение общего количества микроорганизмов и уничтожение патогенных форм, инактивация (разрушение) ферментов молока для повышения стойкости при длительном хранении, обеспечение специфических вкуса, запаха, цвета и консистенции, создание благоприятных температурных условий для проведения заквашивания, выпаривания, хранения, а также процессов механической обработки и др.

Тепловая обработка молока представляет собой комбинацию режимов воздействия температуры (нагрева или охлаждения) и продолжительности выдержки при этой температуре. Причем продолжительность выдержки при заданной температуре должна быть такой, чтобы был получен необходимый эффект. В молочной отрасли тепловая обработка проводится при температуре до 100 и свыше 100 °С.

При нагревании до 100 "С в молоке погибают только вегетативные формы, а при температуре более 100 "С — вегетативные и споровые формы. Основными процессами тепловой обработки молока, вызывающими подавление жизнедеятельности микроорганизмов, являются пастеризация и стерилизация. В качестве теплоносителя для пастеризации применяют горячую воду и водяной насыщенный пар, а для стерилизации — водяной насыщенный пар.

Кроме того, при тепловой обработке молоко подвергают охлаждению, подогреву (нагреву), термовакуумной обработке.

Режим тепловой обработки молока для выработки каждого вида продукции определен технологической инструкцией. При этом молоко нагревают до температуры пастеризации, а затем выдерживают и быстро охлаждают до требуемой температуры. Совмещение операций нагрева и охлаждения продиктовано технологическими и санитарными требованиями, а также возможностью использования теплоты горячего продукта.

Для этого горячий продукт направляется в специальную секцию аппарата (пластинчатого или трубчатого) для предварительного нагрева холодного продукта, поступающего на пастеризацию. Эту операцию называют регенерацией теплоты, а аппараты или их части — регенераторами или секциями регенерации. Применение этой операции позволяет получить определенную экономию тепловой энергии, расходуемой на пастеризацию.

Эффективность работы регенератора характеризуется коэффициентом регенерации. Он представляет собой отношение количества теплоты, возвращенной регенератором, к количеству теплоты, необходимой для нагревания продукта от начальной до конечной температуры, т. е. при которой продукт начинает обратное движение через регенератор.

Охлаждение и нагрев

Молочное сырье на предприятиях охлаждают с целью сохранения его качества и ограничения роста количества микроорганизмов перед обработкой. В табл. 4.1 приведены данные, показывающие рост количества микроорганизмов в молоке в зависимости от температуры охлаждения и продолжительности хранения.

Хранение молока при температуре выше 4,5 °С приводит к росту числа микроорганизмов. На практике молоко для кратковременного хранения охлаждают до 6—8 °С. Для длительного хранения (10—14 ч) молоко пастеризуют, а затем охлаждают. С целью увеличения сроков хранения молочные продукты охлаждают в процессе изготовления.

Нагревание (подогрев) не играет основной роли, а чаще всего выполняет вспомогательную (подготовительную) функцию в процессе переработки молока. Подогрев молока применяют перед сепарированием, гомогенизацией, а также в производстве различных молочных продуктов. При сепарировании нагревание молока снижает его вязкостные свойства, что положительно сказывается на отделении жировых шариков от плазмы молока и образовании сливок.

Перед сепарированием рекомендуется подогревать молоко до 35—40 °С. Перед гомогенизацией молоко также подогревают для снижения вязкости. Температура подогрева молока перед гомогенизацией составляет 60—65 "С.

8. Оборудование для пастеризации

Одним из простых видов аппаратов для нагревания и пастеризации молока являются ванны длительной пастеризации.

Нагревание молока в ваннах длительной пастеризации осуществляется горячей водой, подогреваемой паром непосредственно в рубашке, а охлаждение - ледяной водой, перегоняемой через рубашку.

Ванна длительной пастеризации состоит из вертикального илиндрического резервуара, изготовленного из кислостойкой нержавеющей стали и заключенного в двухстенный наружный корпус, воздушная прослойка которого выполняет роль термоизоляции. Межстенное пространство между молочным резервуаром и корпусом служит водяной рубашкой. Для подачи в нее пара под днищем внутреннего резервуара размещен паровой коллектор (барботер). Опорожнение межстенного пространства осуществляется через вентиль, а слив охлаждающей воды через трубу.

В процессе нагревания, охлаждения и хранения молоко перемешивается пропеллерной мешалкой. Слив его из ванны осуществляется с помощью крана. Мешалка имеет привод, состоящий из электродвигателя и фрикционной передачи, закрепленных в общей плите. Температура продукта контролируется по термометру.

Ванна оборудована крышкой и тремя опорами. Ванну устанавливают в горизонтальном положении по уровню путем вращения регулировочных болтов в опорах ванны.

Ванна длительной пастеризации.

Работает ванна длительной пастеризации следующим образом. пар через коллектор (барботер) поступает в воду, заполняющую межстенное ространство, и нагревает ее до температуры до... 96°С. Конденсат пара смешивается с водой, излишки которой сливаются через переливную трубу.

Горячая вода через стенку внутреннего резервуара нагревает молоко. По достижении заданной температуры паровой вентиль частично прикрывают и выдерживают молоко при температуре пастеризации. Затем паровой вентиль полностью закрывают и открывают вентиль холодной воды, которая постепенно вытесняет из межстенного пространства горячую воду и охлаждает молоко.

После завершения технологического цикла молоко из ванны сливают, а внутренний резервуар ванны и все детали, соприкасающиеся с молоком, промывают моющим раствором и ополаскивают теплой водой.

Расход пара на пастеризацию 1000 кг молока в ваннах длительной пастеризации составляет 100... 140 кг, что в 4,5...5 раз больше, чем в современных пластинчатых установках. Последнее свидетельствует о низкой экономичности ванн длительной пастеризации и объясняется тем, что тепло, затраченное на предварительное нагревание воды в рубашке ванны, используется нерационально. Кроме того, в ваннах длительной пастеризации неприменима рекунерация тепла, которая широко используется в пластинчатых аппаратах.

Универсальный танк является более совершенной конструкцией резервуара -теплообменника для тепловой обработки молока и других жидких пищевых продуктов. Он может быть использован для охлаждения молока с 35 до 5...6°С и его хранения; для подогрева и пастеризации молока в интервале температур 75...90°С; для тепловой обработки сливок и выдержки их при низкой температуре в процессе созревания и подогрева перед сбиванием; для охлаждения молока и других жидких молочных продуктов с 90 до 20°С.

В сравнении с ваннами длительной пастеризации универсальные танки оборудованы более современной и эффективной системой нагревания и охлаждения, а также приборами контроля технологических параметров.

Универсальный танк состоит из внутреннего резервуара, заключенного в корпус. пространство между этими резервуарами и корпусом служит водяной рубашкой, в которой для повышения интенсивности движения рабочей жидкости (холодной и горячей воды) установлена труба - водогон. Через нее насосом вода из нижней части водяной рубашки подается под напором в боковое кольцевое пространство.

Между корпусом резервуара и обшивкой имеется воздушная прослойка, которая выполняет роль термоизоляции, предохраняющей обшивку 3 танка от нагревания или охлаждения, а также снижающей потери тепла и холода в окружающую среду.

Между днищами внутреннего резервуара и корпуса смонтирован трубчатый теплообменник, который соединяется с рассыльной магистралью или водоаккумуляционной холодильной установкой. Под теплообменником смонтирован барботер для подогрева воды паром. В нижней части внутреннего резервуара вмонтированы датчик дистанционного термометра, патрубок сливного крана и лопастная мешалка, которая приводится во вращение от вала электродвигателя.

Работает универсальный танк следующим образом. Перед началом пастеризации межстенное пространство танка заполняют водой до появления ее из переливной трубы. Затем заполняют танк молоком, включают мешалку и насос циркуляции воды. После этого в барботер пускают пар и доводят температуру воды до 90...96°С. Излишняя вода (от конденсации пара) сливается через переливную трубу.

После нагревания до заданной температуры, которую контролируют с помощью дистанционного термометра, молоко выдерживают в течение определенного времени, а затем прекращают подачу пара и пускают холодную воду. Циркуляционный насос при этом отключают. После вытеснения горячей воды через переливную трубу вновь включают насос и охлаждают молоко до температуры на 2-3 °С выше водопроводной воды. Для охлаждения молока до более низкой температуры водопроводную воду отключают, а в змеевик подают ледяную воду или рассол.

Мешалка и циркуляционный насос, перемешивая молоко и промежуточный хладоноситель, ускоряет процесс охлаждения молока.

Чтобы предотвратить нагревание охлажденного молока в период длительного хранения, мешалку и циркуляционный насос включают в работу через каждые 1.5...2ч.

К недостаткам универсальных резервуаров теплообменников, так же , как и ванн длительной пастеризации, можно отнести: отсутствие рекунерации тепла и постоянный контакт продукта с воздушной средой.

Универсальный танк. Для обработки молока в закрытом потоке при высоких скоростях его движения служат трубчатые пастеризационные установки. По числу цилиндрических корпусов для нагревания молока трубчатые установки подразделяются на одно-, двух- и четырехсекционные. Односекционный аппарат с паровым обогревом наиболее простой из применяемых трубчатых пастеризаторов. Он состоит из цилиндрического корпуса, снабженного термоизоляцией и закрытым защитным кожухом из тонколистной стали. Внутри цилиндрического корпуса размещен трубчатый теплообменник, состоящий из труб, трубных досок с выфрезерованными в них каналами для попарного соединения труб и крышек с резиновыми уплотнениями. Последние изолируют каналы друг от друга, создавая таким образом змеевик. Первая и последняя трубы теплообменника выведены из цилиндра наружу в виде патрубков со штуцерами для ввода и вывода обрабатываемого продукта. В паровой рубашке цилиндра на входе пара установлена перфорированная отражательная пластина для предотвращения местного перегрева труб. В верхней части цилиндра смонтирована паровая обвязка пастеризатора, состоящая из температурного датчика, вентиля, регулятора температуры прямого действия и монометра. Для автоматического удаления конденсата из межтрубного пространства в нижней части цилиндра смонтиован конденсатоотводчик. Он состоит из корпуса и крышки, соединенных болтами, поплавка с грузом, съемного седла и шарикового клапана. Корпус установлен на трубчатой подставке, четыре ножки которой имеют винтовые опоры для регулировки уровня при монтаже пастеризатора на неровном полу. Односекционный трубчатый пастеризатор с паровым обогревом. При работе пастеризатора молоко через входную трубу поступает в трубчатый теплообменний и, проходя по змеевиковым каналам, нагревается паром до заданной температуры. На выходе молока из теплообменника установлен датчик температуры, связанный с регулятором температуры. Поступление пара в межтрубное пространство пастеризатора регулируется автоматически в зависимости от температуры пастеризации молока. Более совершенный конструкции трубчатых пастеризаторов оборудованы также перепускным клапаном, который связан с чувствительным элементом менометрического термометра. Последний воспринимает температуру молока, выходящего из пастеризатора, и подает сигнал на электромагнитный клапан. Если температура молока ниже заданной, электромагнитный клапан срабатывает и направляет поток молока на повторное нагревание. Нормальная работа трубчатого парового пастеризатора во многом зависит от правильной работы регулятора температуры и конденсатоотводчика. Последний должен обеспечивать непрерывный и полный отвод конденсата из паровой рубашки, так как при его накоплении уменьшается теплообменная поверхность, а следовательно, снижается производительность пастеризатора. Недостатки трубчатых пастеризационных установок - высокая металлоемкость и большие габаритные размеры по сравнению с пластинчатыми при равной производительности; необходимость значительного свободного пространства со стороны торцов цилиндрических теплообменных секций для работы длинными ершами при чистке и мойке аппарата; отсутствие секций для рекунерации теплоты, что снижает экономичность работы и сужает область применения этих теплообменников. На основании вышеизложенного в проектируемом аппаратном цехе для пастеризации молока рекомендуется автоматизированная установка пластинчатого типа.