Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Контрольная работа: Обработка лесоматериалов

Контрольная работа: Обработка лесоматериалов

1. Поперечное пиление плоскими круглыми пилами

Исходные данные:

1. Наибольший диаметр хлыста в зоне пропила, см

2. Порода древесины

3. Влажность древесины, %

4. Число часов работы после заточки пилы, ч.

1. Диаметр пильного диска, мм

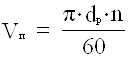

![]() (1)

(1)

где d – диаметр шкива на пильном валу, мм, d = (0,15 … 0,20) × D;

Dmax – наибольший диаметр хлыста в зоне пропила, мм;

c – запас на кривизну и неровность хлыста, мм, c = 10 … 20 мм;

e – припуск на перезаточку пилы, мм, e = 50 … 60 мм;

s – запас на ограждение привода пилы, мм, s = 15 … 20 мм.

Примечание: параметры пильного диска (диаметр, толщина, количество зубьев) принимают в соответствии с ГОСТ 980 – 80 (см. приложение).

2. Шаг зубьев пильного диска, мм

(2)

(2)

где Z – количество зубьев, шт.

3. Ширина пропила, мм

![]() (3)

(3)

где a – толщина пильного диска, мм;

d – величина развода зубьев на одну сторону, мм, d = 0,7 мм.

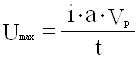

4. Максимальная скорость надвигания пильного диска, м / с

(4)

(4)

где i – коэффициент прочности зуба;

для твердой древесины: i = 0,2 … 0,3; для мягкой древесины: i = 0,3 … 0,4;

Vр – скорость резания, м / с, Vр = 50 … 60 м / с.

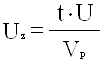

5. Подача на зуб, мм

(5)

(5)

где U – скорость надвигания пильного диска, м / с, U ≤ Umax

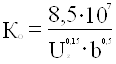

6. Основное значение удельной работы резанию, Дж / м3

(6)

(6)

где Uz – подача на зуб, мм;

b – ширина пропила, мм.

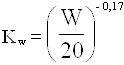

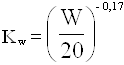

7. Поправочный коэффициент на влажность древесины

(7)

(7)

где W – влажность древесины, %.

8. Поправочный коэффициент на затупление зубьев пилы

![]() (8)

(8)

где Т – число часов работы после заточки пилы, ч.

9. Удельная работа резания, Дж / м3

![]() (9)

(9)

где КП – поправочный коэффициент на породу древесины

Сосна: КП = 1,0 Ель: КП = 0,95 Осина: КП = 0,85

Берёза: КП = 1,25 Лиственница: КП = 1,1

10. Усилие резания, Н

(10)

(10)

где b – ширина пропила, м;

H – средняя высота пропила, м, H = 0,56 × Dmax

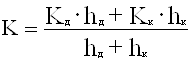

11. Усилие надвигания, Н

![]() (11)

(11)

где Kс – коэффициент соотношения усилия резания и надвигания

![]() (12)

(12)

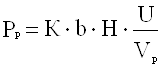

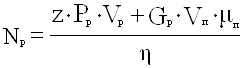

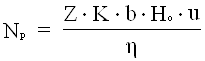

12. Мощность резания, кВт

(13)

(13)

где h – коэффициент полезного действия привода пильного диска,

h = 0,92

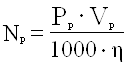

13. Мощность на надвигание пильного диска, кВт

(14)

(14)

где h – коэффициент полезного действия привода надвигания

пильного диска, h = 0,80 … 0,84.

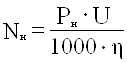

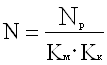

14. Мощность электродвигателя пильного диска, кВт

(15)

(15)

где Kм – коэффициент допустимой перегрузки по моменту, Kм = 1,5 … 1,8;

Kк – коэффициент использования кинетической энергии вращающихся масс, Kк = 1,15 … 1,20.

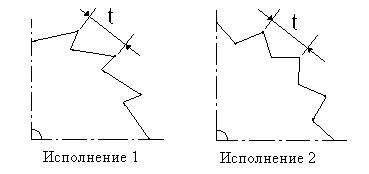

Основные размеры плоских круглых пил (ГОСТ 980 - 80)

| D, мм | a, мм | Количество зубьев, шт. | |

| Исполнение 1 | Исполнение 2 | ||

| 900 | 3,6 4,0 | 72 | 96 |

| 3,2 3,6 | 120 | - | |

| 1000 | 4,0 4,5 | 72, 120 | 96 |

| 1250 | 4,5 5,0 | 72, 120 | 96 |

| 1500 | 5,0 5,5 | 72, 120 | 96 |

2. Окорка круглых лесоматериалов на роторных станках

Исходные данные:

1. Порода древесины

2. Диаметр бревна, см

3. Длина бревна, м

4. Скорость подачи, м / с

5. Количество короснимателей, шт.

6. Ширина контактной кромки, см

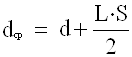

1. Средний диаметр бревна, м

(1)

(1)

где d – диаметр бревна, м;

L – длина бревна, м;

S – сбег бревна, м / м.

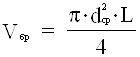

2. Объем бревна, м3

(2)

(2)

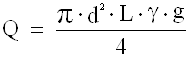

3. Вес бревна, Н

![]() (3)

(3)

окорка лесоматериал раскалывание станок

где g – объемная масса древесины, кг / м3, g = 800 … 950 кг / м3.

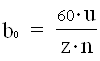

4. Ширина снимаемой полоски коры, м

(4)

(4)

где u – скорость подачи, м / с;

z – количество короснимателей, шт.;

n – частота вращения ротора, мин -1, n = 430 мин -1.

5. Удельное сопротивление окорке, Н / м

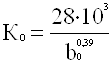

для ели: (5.1)

(5.1)

для сосны  (5.2)

(5.2)

где b0 – ширина снимаемой полоски коры, мм

6. Усилие резания на одном короснимателе, Н

![]() (6)

(6)

где q – давление кромки короснимателя, Н / м, q = 15000 … 30000 Н / м;

b – ширина контактной кромки, м;

mк – коэффициент трения короснимателя, mк = 0,18 … 0,20.

7. Усилие холостого хода механизма подачи, Н

(7)

(7)

где m1 – коэффициент трения подшипников подающих вальцов,

m1 = 0,01 … 0,05;

dп – диаметр подшипника, м, dп = 0,05 м;

f – коэффициент трения качения вальцов по бревну, м, f = 0,03 м;

dв – диаметр подающих вальцов, м, dв = 0,3 м;

iв – общее количество подающих вальцов, шт., iв = 6 шт.;

Gв – вес одного вальца, Н, Gв = 1300 Н.

8. Усилие на подачу бревна, Н

![]() (8)

(8)

где a0 – коэффициент соотношения между радиальным и осевым

усилиями, a0 = 0,2 … 0,3.

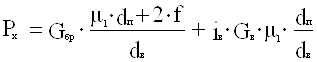

9. Скорость резания, м / с

(9)

(9)

10. Вес ротора, Н

![]() (10)

(10)

где Mг – масса окорочной головки, кг, Mг = 670 кг;

Mк – масса короснимателя, кг, Mк = 6,9 кг.

11. Окружная скорость подшипника, м / с

(11)

(11)

где dр – диаметр ротора, м, dр = 0,8 м.

12. Мощность привода ротора, Вт

(12)

(12)

где mп – коэффициент трения подшипника ротора, mп = 0,01;

h – коэффициент полезного действия механизма привода ротора,

h = 0,80 … 0,85.

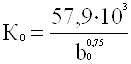

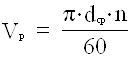

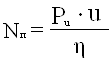

13. Мощность механизма подачи, Вт

(13)

(13)

где h – коэффициент полезного действия механизма привода подачи,

h = 0,75 … 0,80.

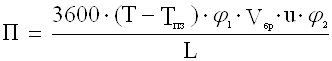

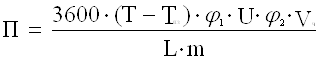

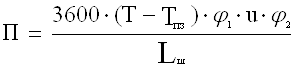

14. Сменная производительность окорочного станка, м3

(14)

(14)

где Т – время смены, ч., Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, ч, Тпз = 0,5 ч;

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки окорочного станка, φ2 = 0,8 … 0,9;

Средний сбег бревен хвойных пород

|

Толщина бревна, см |

12 … 13 | 14 … 18 | 20 … 22 | 24 … 26 | 28 … 30 | 32 … 34 | 36 … 38 |

| Сбег, мм / м | 7,5 | 8,0 | 9,0 | 10,0 | 11,0 | 11,5 | 12,5 |

3. Раскалывание короткомерных лесоматериалов

Исходные данные:

1. Порода древесины

2. Длина чурака, м

3. Диаметр чурака, м

4. Состояние древесины

5. Скорость движения цепи, м / с

6. Угол клина, град.

1. Вес чурака, Н

(1)

(1)

где d – диаметр чурака, м;

L – длина чурака, м;

g – объемная масса древесины, кг / м3;

сухая: g = 750 … 800, сырая: g = 850 … 950, мерзлая: g = 900 … 950.

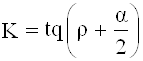

2. Коэффициент клина

(2)

(2)

где r – угол трения клина о древесину; r = 110 … 140;

a – угол клина, град.

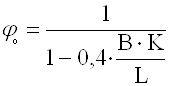

3. Коэффициент, учитывающий влияние ширины опоры

(3)

(3)

где B – расчетная ширина опоры, м;

если B ³ d, то B = d; если B < d, то B = 0,1 м (ширина опоры);

4. Удельное сопротивление раскалыванию, Н / м2

![]() (4)

(4)

где d – диаметр чурака, м;

L – длина чурака, м.

5. Сопротивление раскалыванию, нормальное к плоскости

раскалывания, Н

![]() (5)

(5)

где КП – поправочный коэффициент на породу древесины

Сосна, Ель: КП = 1,0 Берёза: КП = 1,2

КС – поправочный коэффициент на состояние древесины

Сухая: КС = 1,0 Сырая: КС = 1,1 Мерзлая: КС = 1,5

6. Усилие раскалывания чурака, Н

![]() (6)

(6)

где КЗ – коэффициент, учитывающий степень заострения

режущей кромки

для острой кромки: КЗ = 1,0; для затупленной кромки: КЗ = 1,10 … 1,15.

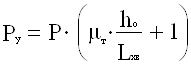

7. Усилие на упоре, Н

(7)

(7)

где mт – коэффициент трения скольжения упора по опоре, mт = 0,15 … 0,22;

hо – высота упора, м, hо = 0,16 м;

Lхв – длина хвостовика упора, м, Lхв = 0,32 м.

8. Тяговое усилие цепи при раскалывании, Н

![]() (8)

(8)

где qт – вес погонного метра тягового органа, Н / м, qт = 200 Н / м;

Lo – длина транспортера, м, Lo = 2,0 … 2,5 м;

mг – коэффициент трения скольжения чурака по опоре, mт = 0,35 … 0,45

9. Мощность привода цепного колуна, Вт

(9)

(9)

где U – скорость движения цепи, м / с;

h – коэффициент полезного действия механизма привода

цепного колуна, h = 0,80 … 0,85.

10. Сменная производительность цепного колуна, м3

(10)

(10)

где Т – время смены, ч., Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, ч., Тпз = 0,5 ч.

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки цепного колуна, φ2 = 0,50 … 0,85;

Vч – объем чурака, м3;

m – коэффициент, учитывающий повторные расколы поленьев.

m = 1,0 ( диаметр чурака до 0,26 м );

m = 1,5 ( диаметр чурака 0,26 … 0,40 м );

m = 2,5 ( диаметр чурака более 0,40 м );

4. Окорка фрезерованием

Исходные данные:

1. Порода древесины

2. Время работы фрезы после заточки, ч

3. Влажность древесины, %

4. Толщина срезаемого слоя коры, мм

5. Толщина срезаемого слоя древесины, мм

6. Ширина окариваемой поверхности, мм

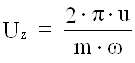

1. Величина подачи на нож, м

(1)

(1)

где u – скорость подачи, м / с, u = 0,3 м / с;

m – количество ножей на фрезе, шт., m = 8 шт.;

w – угловая скорость фрезы, рад. / с, w = 103 рад. / с.

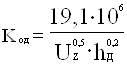

2. Основное значение удельной работы резания для древесины, Дж / м3

(2)

(2)

где Uz – величина подачи на нож, мм;

hд – толщина срезаемого слоя древесины, мм.

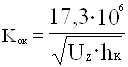

3. Основное значение удельной работы резания для коры, Дж / м3

(3)

(3)

где hк – толщина срезаемого слоя коры, мм.

4. Поправочный коэффициент на влажность древесины

(4)

(4)

где W – влажность древесины, %

5. Поправочный коэффициент на затупление ножей

![]() (5)

(5)

где T – время работы фрезы после заточки, ч

6. Удельная работа резания для древесины, Дж / м3

![]() (6)

(6)

где КП – поправочный коэффициент на породу древесины

Ель: КП = 1,0 Осина: КП = 0,85 Берёза: КП = 1,25

7. Удельная работа резания для коры, Дж / м3

![]() (7)

(7)

где КП – поправочный коэффициент на породу древесины

Ель: КП = 1,1 Осина: КП = 1,15 Берёза: КП = 1,05

8. Удельная работа резания, дж / м3

(8)

(8)

9. Толщина срезаемого слоя, м

![]() (9)

(9)

10. Мощность привода механизма резания, Вт

(10)

(10)

где Z – количество фрез, шт., Z = 2 шт.;

b – ширина окариваемой поверхности, м;

h – коэффициент полезного действия механизма привода фрезы,

h = 0,80 … 0,85.

11. Сменная производительность шпалоокорочного станка, шт.

(11)

(11)

где Т – время смены, ч, Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, Тпз = 0,5 ч;

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки шпалоокорочного станка, φ2 = 0,50 … 0,60;

Lш – длина шпалы, м, Lш = 2,75 м.

5. Расчёт параметров дисковой рубительной машины МРНП-30Н-1

Исходные данные:

1. Угол встречи вектора скорости резания с направлением волокон древесины a1, град

2. Угол наклона между линией лезвия ножа и направлением волокон древесины a2, град

3. Число ножей Z, шт

4. Выпуск ножей h, мм

5. Порода древесного сырья

6. Период работы машины

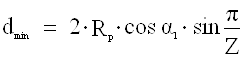

1. Минимальный диаметр чураков, мм

где Rp – радиус резания, Rp = 535 мм.

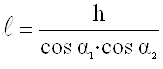

2. Длина элементов щепы, мм

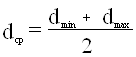

3. Толщина элементов щепы, мм

где σск., σсж – пределы прочности древесины на скалывание и сжатие

вдоль волокон, Па.

4. Угол встречи (угол среза элементов щепы ), град.

![]()

5. Удельная сила резания для конкретных условий, Н / м

![]()

где кρ – коэффициент, учитывающий затупление ножей

для острых ножей: кρ = 1,0

для затупленных ножей: кρ = 1,25

кw – коэффициент, учитывающий влажность древесины

кw = 1,1 (W = 25…30 %)

кw = 1,0 (W = 50…57 %)

кс – коэффициент, учитывающий состояние древесины

зима: кс = 1,4 лето: кс = 1,0

кп – коэффициент, учитывающий породу древесины

сосна: кп = 1,0 осина: кп = 0,85 ель, пихта: кп = 0,87

берёза: кп = 1,25 лиственница: кп = 1,07

6. Средний диаметр измельчаемых чураков, м

где dmin – минимальный диаметр чураков, м

dmax – максимальный диаметр чураков, м

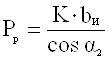

7. Средняя ширина измельчаемого материала, м

8. Сила резания на ноже, Н

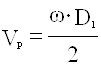

9. Угловая скорость ножевого диска, рад. / с

![]()

где n – частота вращения ножевого диска, мин -1

10. Скорость резания, м / с

где D1 – диаметр окружности, проходящей посередине длины ножей,

укреплённых на диске, м; D1 = 1070 мм.

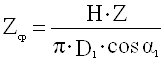

11. Среднее число одновременно работающих ножей, шт.

где Н – толщина измельчаемого материала, м

(для круглых лесоматериалов Н = dср.)

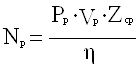

12. Мощность резания, Вт

где η – КПД передачи от двигателя к ножевому диску, η = 0,95.

13. Установочная мощность электродвигателя, Вт

![]()

где Кз – коэффициент загрузки:

для рубительных машин с плоским диском:

малоножевых (8 ножей и менее): Кз = 0,7…1,0

многоножевых (более 8 ножей): Кз = 0,3…0,6

для рубительных машин с геликоидальным диском:

многоножевых (12 … 16 ножей): Кз = 0,1…0,3

по Nуст. выбираем электродвигатель.

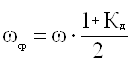

14. Средняя угловая скорость ножевого диска, рад. / с

где Кд – коэффициент снижения угловой скорости ножевого диска,

Кд = 0,4…0,5.

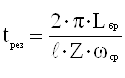

15. Время резания, с

где Lбр – длина бревна, Lбр = Lмах

16. Время на восстановление ножевым диском нормальной угловой

скорости, с

где m – масса ножевого диска, кг; m = 1500 кг.

D – диаметр ножевого диска, м; D = 1,27 м.

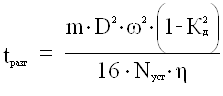

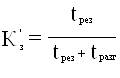

17. Возможный коэффициент загрузки рубительной машины.

18. По значению К’з корректируем Nуст.

Если К’з > Кз, то Nуст. необходимо пересчитать:

![]()

19. Производительность рубительной машины, м3 / ч

(для круглых лесоматериалов)

![]()

где φ1 – коэффициент использования рабочего времени, φ1 = 0,7…0,8.

φ2 – коэффициент использования машинного времени

для многоножевых рубительных машин: φ2 = 0,1 … 0,4

для малоножевых рубительных машин: φ2 = 0,5 … 0,8