Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Курсовая работа: Проектирование автоматизации водогрейного котла

Курсовая работа: Проектирование автоматизации водогрейного котла

Министерство по образованию и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

Южно-Уральский государственный университет

Филиал в г. Усть-Катаве

Факультет Автоматизация технологических процессов и производств

Кафедра ТП и ОМП

Пояснительная записка к курсовому проекту

по дисциплине: Автоматизация технологических процессов и производств

на тему: Проектирование автоматизации водогрейного котла

Аннотация

Ахметшин Р.Р. Проектирование автоматизации водогрейного котла КВ-МГ-10.

Усть-Катав: ЮУрГУ, 2010, 45 с.

Библиография литературы – 10 наименований. 3 листа чертежей ф. А3, 1 лист чертежа ф. А4.

Проведены характеристики объекта автоматизации, технологического оборудования, применяемых в процессе материалов, затем описано обоснование выбора: регулируемых величин и каналов внесения регулирующих воздействий, контролируемых и сигнализируемых величин, средств автоматизации.

В результате был автоматизирован водогрейный котёл КВ-ГМ-10, для которого была разработана система автоматического контроля и регулирования температуры прямой воды, также описана работа электрических схем импульсной сигнализации и защиты водогрейного котла. Проведены расчеты автоматических устройств.

теплообменный автоматизация водогрейный котел

Содержание

Введение

1. Характеристика объекта автоматизации

1.1 Описание технологического процесса

1.2 Характеристика технологического оборудования

1.3 Характеристика применяемых в процессе материалов

2. Обоснование выбора регулируемых величин и каналов внесения регулирующих воздействий

3. Обоснование выбора контролируемых и сигнализируемых величин

4. Обоснование выбора средств автоматизации

5. Спецификация на средства автоматизации

5.1Спецификация на приборы и средства автоматизации

6. Система автоматического контроля и регулирования температуры прямой воды

7. Описание принципиальной электрической схемы

7.1 Описание работы принципиальной электрической схемы импульсной сигнализации водогрейного котла

7.2 Описание работы принципиальной электрической схемы защиты водогрейного котла

8. Расчеты автоматических устройств

8.1 Расчет сужающего устройства

8.2 Расчет регулирующего клапана

8.3 Расчет измерительной схемы потенциометра

Литература и нормативно-техническая документация

ообменный автоматизация водогрейный котел

Введение

Современное промышленное производство невозможно без автоматизации. Широта автоматизации управления различными процессами на том или ином предприятии или объекте во многом характеризует общий уровень и культуру производства на данном предприятии, или же уровень и совершенство данного технического объекта. Передовые области промышленности и энергетики немыслимы без широкой и полной автоматизации управления. Облегчая труд человека, повышая культуру человеческого труда во всех ее видах, устраняя различия между физическим и умственным трудом. Автоматизация в то же время в сотни раз повышает производительность труда, позволяет полнее удовлетворять многообразные потребности человека. Автоматизация делает практически осуществимым целый ряд таких производств и новых видов технологий, которые без нее были бы невозможны.

При автоматизации котельной автоматизируются все основные и вспомогательные технологические процессы. Это ведет к освобождению обслуживающего персонала от необходимости регулировать эти процессы вручную. Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение атмосферного воздуха. В последние годы все большее внимание уделяется вопросам комплексной автоматизации промышленных котельных. И это не случайно: в какой энергетике сжигается свыше 50% всего топлива, добываемого в стране. Учитывая, что автоматизация процессов горения дает до 10% экономии топлива, становится ясным повышенный интерес к комплексной автоматизации котельных.

1. Характеристика объекта автоматизации

1.1 Описание технологического процесса

Водогрейный котел КВ-ГП-10 предназначен для нагрева воды, которая используется для горячего водоснабжения и отопления. Вода, идущая к потребителю, называется прямой, а возвращающая обратно от потребителя в котел – обратной. Вода используется химически очищенная, так как содержащиеся в природной воде растворимые газы (кислород и углекислота) разрушают металл котельного агрегата и трубопроводы. Также использование природной воды приводит к отложению накипи, которая вызывает перегрев металла в следствии ухудшения отвода тепла. Для восполнения неизбежных потерь воды, требуется вода для подпитки обратной воды. Питательная вода применяется химически очищенная. Нагрев воды происходит за счет тепла, выделяющегося при сжигании топлива. Вода в котел (поз.7 рис. 1.1.) поступает с температурой 750С и нагревается до температуры 1500С.

Горение – это процесс химической реакции соединений горючих элементов газа с кислородом, способствовавшему повышению температуры и происходящему с выделением тепла. Процесс горения газообразного топлива состоит из образования горючей смеси, нагревании ее до температуры воспламенения и горения.

К горелке котла подводятся газ и воздух. Воздух подается дутьевым вентилятором (поз.1, рис.1.1) Горючая смесь, которая образуется в горелке, воспламеняется и отдает тепло в топочную камеру. В результате процесса горения образуются газообразные продукты – дымовые газы. Их отсасывает дымосос, а затем выбрасывает в атмосферу (поз. 3 рис. 1.1). Сжигание осуществляется факельным способом. При сжигании газового топлива необходимо обеспечить: хорошее предварительное перемешивание газа с воздухом, ведение процесса с малыми избытками воздуха, разделение потока смеси на отдельные струи. Подогрев газовоздушной смеси и химическая реакция горения протекают очень быстро. Основным фактором длительности горения является время, затраченное на перемешивание газа с воздухом в горелке. От быстроты и качества перемешивания газа с необходимым количеством воздуха, зависит скорость и полнота сгорания газа, длина факела топки и температура пламени. Для процесса горения дымососом создается необходимое разряжение и обеспечивается полное удаление продуктов сгорания. Если достигнуть соотношения расхода воздуха в соответствии с подачей топлива, процесс сжигания будет осуществляться с максимальной экономичностью.

1.2 Характеристика технологического оборудования

Водогрейный котел КВ-ГН-10 представляет собой теплообменное устройство с принудительной циркуляцией воды, оборудованный отдельным дымососом типа ДН12,5У и вентилятором ВДН10У.

Теплопроизводительность 10 Гкал/ч.

Площадь поверхности нагрева:

радиационная 89 м2;

конвективная 141,9 м2.

Температура воды:

на входе в котел 75 0С;

на выходе из котла 150 0С.

Давление воды:

на входе 16 кгс/см2;

на выходе 10 кгс/см2.

Давление газа перед горелками 2330 кгс/м2.

Ширина котла 3,84 м

Длина 4,90 м

Высота 4,75 м.

Масса металлической части 11,8 т.

Особенностью конструкции котла является наличие трех ступенчатых экранов, которые делят топку на четыре отсека. Кроме того, в топке размещены боковые и потолочные экраны, последний переходит частичново фронтовой экран. Ширина отсеков 740 мм.Топка котла выполнена в виде прямоугольной шахты. Плотное экранирование позволило применить печную натрубную обнуровку. Котлы отличаются сильно развитой поверхностью нагрева. Конвективная поверхность нагрева размещена в газоходе и представляет змеевиковый экономайзер, состоящий из 16 секций. Секции набирают таким образом, чтобы змеевики располагались параллельно фронту котла в шахматном порядке. Для сжигания газа установлены горелки с прямой щелью, заканчивающейся расширением. Горелки размещены между вертикальными топочными экранами. Продукты горения поступают из топки в конвективный газоход через проем высотой 100 мм в верхней части, под разделительной стенкой.

1.3 Характеристика применяемых в процессе материалов

Исходные продукты – вода, воздух, газ. Готовый продукт – горячая вода.

Вода – жидкость, не имеющая цвета и запаха. Химическая формула – H2O. Вода, поступающая в котел, проходит химическую очистку и деаэрацию, и не должна содержать соли, газы. Основные показатели воды после очистки поступающей в котел: жесткость не более 20 мкг.экв/кг, солесодержание 245 мг/кг, щелочность pH =7, содержание углекислоты недопустимо, содержание O2 до 30 мкг/кг, вязкость μ=0,135 спз, плотность ρ=1006,7 кг/м3.

Газ используется природный. Газовое топливо представляет собой смесь горючих и негорючих газов (метан, этан, пропан, бутан, водород, окись углерода, азот, углекислый газ, кислород). Основным элементов газовой смеси является метан. Это газ без цвета, почти без запаха, практически нерастворим в воде, химически малоактивен. Химическая формула CH4.

Жаропроизводительность газа2040 0С. Плотность газа – в 2 раза легче воздуха. Теплота сгорания: QH=8500 ккал/м3, QВ=9500 ккал/м3. Пределы воспламенения: нижний 5%, верхний 15%.

В состав воздуха входят:

азот 78,8%;

кислород 20,95%;

инертные газы 0,94%;

углекислый газ 0,03%.

Готовым продуктом является вода с температурой 1500С, расходом 123,5 т/ч. Эта вода используется для горячего водоснабжения и отопления.

2. Обоснование выбора регулируемых величин и каналов внесения регулирующих воздействий

Из многих параметров характеризующих процесс, необходимо выбрать те, которые подлежат регулированию и изменением которых целесообразно вносить регулирующее воздействие. Для этого необходимы результаты анализа целевого назначения процесса. Исходя из результатов, анализа выбирают критерий управления, его заданное значение и параметры, изменением которых наиболее целесообразно на него воздействовать. Последнее осуществляется на основе статических и динамических характеристик процесса, дающих представление о взаимозависимости параметров.

Показателем эффективности работы водогрейного котла является температура прямой воды. На нее действуют следующие возмущения:

· расход воды через котел;

· расход топлива;

· расход воздуха;

· разряжение;

· температура обратной воды.

Стабилизировать, т.е. устранить все возмущения нельзя, т.к. расход топлива, расход воздуха и разряжение взаимосвязаны. Устранить можно только одно возмущение – расход воды через котел. Расход воды стабилизируется при помощи подпитки обратной воды химически-очищенной водой. Кроме того, температура прямой воды должна изменяться в зависимости от температуры наружного воздуха. Анализируя эти возмущения, можно прийти к выводу, что экономически целесообразным будет использование в качестве регулирующего воздействия изменение подачи топлива. В котельной одновременно работают 2 котла, поэтому целесообразно использовать каскадно-связанное регулирование с главным регулятором. Он воспринимает изменение температуры наружного воздуха и температуры прямой воды, т.е. в общем коллекторе. Воздействует главный регулятор на регуляторы топлива всех котлов. Кроме того, на регулятор топлива подается сигнал от датчика температуры воды за котлом и от датчика температуры обратной воды. Таким образом, подача топлива изменяется в зависимости от температуры наружного воздуха, температуры в общем коллекторе, температуры воды за котлом и температуры обратной воды. Воздух должен подаваться в таком количестве, чтобы обеспечить полное сжигание топлива. Если воздуха недостаточно, то кроме неполноты сжигания, т.е. экономических потерь будет загрязнение атмосферы. Если воздуха будет избыток, то будет унос тепла в трубу. Таким образом, необходимо регулировать соотношение "топливо-воздух". Топливо может идти разного качества, и расчетный коэффициент соотношения может оказаться не оптимальным. Для повышения качества необходимо контролировать полноту сжигания топлива по содержанию кислорода в дымовых газах. Таким образом, регулятор воздуха будет изменять подачу воздуха в зависимости от расхода топлива, расхода воздуха, с коррекцией по содержанию кислорода в дымовых газах. В данном проекте изменение расхода воздуха затруднительно, так как сечение воздуховода прямоугольное. Тогда регулирование ведется по косвенному параметру – давлению воздуха.

Для процесса горения в топке должно быть создано разряжение, если оно будет недостаточным, то возможно погасание пламени. Если слишком велико, то отрыв пламени от горелки. Разряжение в проекте регулируется в зависимости от расхода воздуха, изменением производительности дымососа.

Итак, в проекте используются следующие САР:

1. САР температуры прямой воды с коррекцией по температуре обратной воды, температуры наружного воздуха изменением расхода топлива в зависимости от температуры в общем коллекторе;

2 САР давление воздуха с коррекцией по содержанию O2 в дымовых газах и по расходу топлива, изменением подачи воздуха;

3 САР разряжения в топке котла с коррекцией по расходу воздуха, изменением производительности дымососа;

4 САР обратной воды, подачей питательной воды.

3. Обоснование выбора контролируемых и сигнализируемых величин

Контролю подлежат те параметры, по значениям которых осуществляется оперативное управление технологическим процессом, а также его пуск и остановка. К таким параметрам относятся все режимные и выходные параметры, а также входные параметры, при изменении которых в объект будут поступать возмущения. Обязательному контролю подлежат параметры, значения которых регламентируются технологической картой.

Контролю подлежат все регулируемые параметры :

· расход обратной воды;

· температура обратной воды;

· температура прямой воды;

· давление воздуха;

· концентрация кислорода в дымовых газах;

· разряжение в топке котла;

· температура воды в коллекторе.

Кроме регулируемых параметров контролю подлежат следующие:

· расход газа;

· давление воды на входе и выходе из котла;

· расход воды в коллекторе и расход прямой воды;

· температура дымовых газов за котлом;

· давление воздуха после дутьевого вентилятора;

· давление газа;

· разряжение перед дымососом;

· содержание метана в помещении;

· наличие пламени.

Контроль расхода газа и расхода воды необходим для расчета технико-экономических показателей.

Контроль давления воды необходим для того, чтобы определить, есть ли расход воды через котел. При уменьшении расхода давление понижается. Контроль давления воздуха после дутьевого вентилятора необходим для определения работы вентилятора. Понижение давления воздуха происходит в случае отключения вентилятора или закрытия его направляющего аппарата при неисправности регулятора воздуха. При понижении давления воздуха может произойти отрыв факела или его погасание. Так как в момент отключения вентилятора воздух в топку не поступает, разряжение увеличивается, происходит отрыв факела.

Понижение давления газа ниже допустимого приводит к погасанию факела. Поэтому давление топлива необходимо контролировать.

При повышенных разряжениях в газоходе будет велик присос наружного воздуха через всякого рода неплотностях в обмуровке, это ухудшит условия теплопередачи, снизится производительность за счет повышенной потери с отходящими газами. Поэтому необходим контроль разряжения перед дымососом.

Метан в смеси с воздухом создают взрывоопасную газовоздушную смесь, взрывающуюся от источника открытого огня. Она действует на человека удушающе и отравляюще, поэтому необходимо контролировать содержание метана CH4 в помещении.

При погасании факела, топка котла и помещение заполняются газом, и может произойти взрыв.

Для предотвращения этого предусмотрен контроль по наличию пламени в топке котла.

Сигнализации подлежат все параметры, изменения которых могут привести к аварии, несчастным случаям или серьезному нарушению технологического режима. К ним относятся:

· повышение температуры воды за котлом;

· понижение и повышение давления газа;

· понижение давления воды в обратном трубопроводе;

· наличие пламени;

· повышение метана CH4 в помещении;

· понижение давления воздуха;

· повышение разряжения дымовых газов;

· понижение расхода газа;

· повышение кислорода в дымовых газах.

Оперативный технологический персонал при оповещении его устройствами сигнализации о нежелательных событиях должен принять соответствующие меры по их ликвидации. Если эти меры окажутся не эффективными и параметр, характеризующий состояние ТОУ достигнет аварийного значения, должны сработать системы противоаварийной защиты, которые автоматически по заданной программе перераспределяют материальные и энергетические потоки, включают и отключают аппараты объекта с целью предотвращения взрыва, аварии, несчастного случая, выпуска большого количества брака.

Котел подлежит защите при отклонении следующих параметров:

· повышение температуры воды за котлом;

· повышение или понижение давления воды за котлом;

· понижение давления воздуха;

· повышение или понижение давления газа;

· уменьшение разряжения в топке котла;

· повышение давления обратной воды;

· погасание факела в топке котла.

Защита заключается в автоматическом прекращении подачи топлива при отклонении любого из вышеперечисленных параметров.

4. Обоснование выбора средств автоматизации

Средства автоматизации должны быть выбраны технически грамотно и экономически обосновано. Конкретный тип автоматического устройства выбирают с учетом особенностей объекта управления и принятой системы управления. При этом предпочтение следует отдавать однотипным, централизованным и серийно выпускаемым устройствам. Это значительно упростит поставку и эксплуатации. В связи с тем, что процесс нагрева воды не относится к числу пожаро- и взрыво-опасных, автоматизация осуществляется на основе использования электрических средств. Электрические приборы более точны и отличаются быстродействием по сравнению с пневматическими. Источники энергии у электрических средств автоматизации более просты и надежены. Также отсутствуют ограничения по расстоянию между усилителем и исполнительным механизмом. Электрические регуляторы позволяют легко суммировать различные импульсы. В проекте использованы приборы системы "Контур-2", так как они выпускаются НЗТА специально для тепловых процессов. Система построена по блочно-модульному принципу. Связь между блоками и модулями осуществляется с помощью сигналов постоянного тока, а точный сигнал легче преобразовать, суммировать и можно использовать многократно. Для регулирования используются регуляторы РС29. Они обладают высокой точностью и выполняют следующие функции: масштабирование сигнала от датчика, алгебраическое суммирование, введение сигнала задания, формируют и усиливают сигнал расслаивания, световую индикацию выхода. С регуляторами РС29 работают электрические исполнительные механизмы типа МЭО. Сигнал с регулятора на исполнительный механизм поступает через трехпозиционный усилитель У293Ь с электромагнитным тормозом. В качестве датчиков расхода и давления используются измерительные преобразователи типа "Сапфир-22" различных модификаций, так как они имеют тоновый сигнал на входе, который можно передавать и на регулятор и на вторичный прибор. Для питания стабилизированным напряжением постоянного тока 36В комплекса тензорезисторных измерительных преобразователей теплоэнергетических параметров "Сапфир-22" используется блок питания типа 22БП-36, восьмиканальный, учитывая что у датчиков 6. В качестве вторичных приборов лучше использовать регистрирующие приборы типа "Диск-250". Он работает с любыми датчиками и может измерять любые величины. Одновременно он может выполнять функции показания, регистрации, сигнализации, регулирования и преобразования. Модификации "Диск-250" выбираются в зависимости от назначения и типа датчика с которым он работает.

Для регулирования температуры прямой воды изменением расхода газа в зависимости от температуры в общем коллекторе, в качестве чувствительного элемента используется термопреобразователь сопротивления платиновый типа ТСП-1088гр100П (поз. 1-1, 1-9). Используется платиновый, а не медный, потому что нужна точность и измеряется высокая температура, так как температура прямой воды является показателем эффективности. Вторичным прибором выбирается прибор типа ДЖК-250-1231 (поз.1-2, 1-10). Главным регулятором выбран регулятор температуры типа РС 292.22 (поз.1-3). Выбран регулятор именно этой модификации, потому что он работает с ТСП градуировки 50 М, а также можно подключить датчики постоянного тока. Сигнал с регулятора подается на регулятор топлива, в качестве регулятора топлива выбирается РС 29.0.12 (поз.1-5). Для измерения температуры обратной воды, температуры окружающего воздуха, в качестве датчика используется ТСП типа ТСМ-1088 градуировки 50М (поз. 1-4, 1-11). Измеряется невысокая температура, не требуется высокая точность, поэтому выбирается медный термопреобразователь сопротивления. В качестве вторичного прибора выбран ДЖК 250-1231 (поз.1-12).

В качестве усилителя выбирается усилитель У29.3М (поз. 1-6). В качестве исполнительного механизма выбирается электрический однооборотный типа МЭО40/10-0,25 (поз.1-7). В качестве поворотно-регулирующей заслонки выбирается ПРЗ-150, которая выбирается в зависимости от давления и диаметра трубопровода. Для регулирования давления воздуха в зависимости от расхода топлива и содержания кислорода в дымовых газах, в качестве измерительного преобразователя давления воздуха используется преобразователь типа Сапфир-22 ДИ-2120 (поз. 4-1). Вторичный прибор, который работает в комплекте с преобразователем давления ДИСК-250-1221 (поз.4-2). Регулятором воздуха выбран регулятор типа РС 29.0.12 (поз.4-3). Выбран регулятор данного типа, потому что он принимает до 3 унифицированных сигналов постоянного тока. Для измерения кислорода в дымовых газах применяется анализатор кислорода ТДК-3М (поз. 4-7, 4-8, 4-9). Усилителем в этой системе выбран усилитель типа У293М, исполнительный механизм – механизм электрический однооборотный МЭО 40/10-0,25 (поз. 4-5). В качестве поворотно-регулирующей заслонки выбирается ПРЗ-150 (поз.4-6).

В системе автоматического регулирования разряжения в топке котла отводом дымовых газов в качестве преобразователя разряжения применяется преобразователь типа Сапфир-22ДВ-2220 (поз.6-1). Вторичный прибор работающий в комплекте с преобразователем разряжения ДИСК-250-1221 (поз.6-2). Регулятором разряжения выбран РС 29.0.12 (поз. 6-3). Усилителем – У29.3М (поз.6-4). В качестве исполнительного механизма выбран электрический однооборотный типа МЭО 40/10-0,25, поворотно-регулирующая заслонка выбирается типа ПРЗ-150. В системе автоматического регулирования расхода обратной воды изменением подачи питательной воды, датчиком является камерная диафрагма типа ДКС 10-150 (поз.16-1). Использование камерной диафрагмы обеспечивает большую точность, так как измеряет усредненное давление. Измерительным преобразователем выбран Сапфир-22 ДД-2441 (поз. 16-2). Для устранения квадратичной зависимости перепада давления от расхода и преобразования в линейную, после преобразователя стоит блок извлечения квадратного корня БИК-1 (поз16-3). В качестве вторичного прибора ДИСК-250-4321 с ПИ-регулятором (поз.16-4). В качестве усилителя выбирается У24.10 (поз. 16-5). Исполнительный механизм электрический однооборотный выбирается типа МЭО 16/63-0,25-80 (поз.16-6). В качестве клапана - клапан регулирующий поворотный 6с-8-1 (поз. 16-7).

В системе автоматического контроля и сигнализации расхода газа датчиком является камерная диафрагма типа ДКС 10-150 (поз. 17-1). Измерительный преобразователь типа Сапфир-22ДД-ВМ-2434 (поз.17-2) выполнен во взрывозащищенном исполнении. Он работает в комплекте со вторичным прибором типа ДИСК 250-1221 (поз. 17-4). Для устранения квадратичной зависимости перепада давления от расхода применяется блок извлечения квадратного корня БИК-1 (поз. 17-3). В системе автоматического контроля давления обратной воды, давления питательной воды, давления воздуха, давления газа и сигнализации давления обратной воды, давления воздуха, давления газа, контроль и сигнализация осуществляется манометром, показывающим сигнализирующим типа ДМ 2010С (поз. 7, 11, 13), так как нужен местный контроль с сигнализацией на щите оператора, и манометром МПЗ-У (поз.9).

В системе автоматического контроля и сигнализации разряжение перед дымососом используется вакуумметр, показывающий сигнализирующий типа ДВ2010Cr (поз.15). В системе автоматического контроля расхода питательной воды и расхода воды в коллекторе датчиком служит камерная диафрагма типа ДКС10-150 (поз. 11-1, 19-1). Измерительный преобразователь выбирается типа Сапфир-22ДД-2441 (поз. 18-2, 19-2). Для устранения квадратичной зависимости перепада давления от расхода применяется блок извлечения квадратного корня БИК-1 (поз. 18-3, 19-3). В качестве вторичного прибора выбирается ДЖК 250-1221 (поз. 18-4, 19-4). Датчиком в системе автоматического контроля температуры дымовых газов используется термопреобразователь сопротивления платиновый типа ТСП-1188-01 (поз. 21), прибор который работает с ТСП-милливольтметр типа Ш4540Н (поз. 2-2). Контроль и сигнализация концентрации метана в помещении котельной осуществляется с помощью оптико-акустического газоанализатора типа ГИАМ-14 (поз. 20-1, 20-2), так как нужен местный контроль с сигнализацией на щите оператора. С газоанализатором работает узкопрофильный микроамперметр М1730. Контроль и сигнализация наличия пламени в топке осуществляется с помощью прибора контроля пламени типа Ф34.2 (поз. 21-2). Фотодатчик выбирается типа ФД4 (поз. 21-1).

Для систем защиты выбираются датчики-реле. В качестве датчика-реле давление обратной воды, давление питательной воды, давление воздуха, давление газа – ДД-0,25 (РУПД) (поз. 8, 10, 12, 14).

В качестве датчика-реле разряжения в топке котла ДТ-40 (РУПД) (поз. 5).

В качестве датчика-реле температуры питательной воды – 31-03 (поз.3).

Для отсечки топлива в качестве клапана-отсекателя выбирается клапан типа ПКН-150.

5. Спецификация на средства автоматизации

5.1 Спецификация на приборы и средства автоматизации

| Позиция |

Наименование и техническая характеристика оборудования и материалов, завод-изготовитель (для импортного оборудования – страна, фирма) |

Тип, марка оборудования обозначение документа и № опросного листа | Единица измерения |

Код завода-изготови- теля |

Код оборудования | Цена оборудования | Количество | Масса единицы оборудования | |

| наиме-нова-ние | код | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|

1-1, 1-9 |

Термопреобразователь сопротивления платиновый, гр 100П. Пределы измерения - 200¸500 0С, L=200мм. Защитная арматура ст. 08*13. ПО "Электротермия". г.Луцк |

ТСП-1088 ТУ25-7363.032-89 |

шт | 976 | 225647 | 4211419719 | 2 | ||

|

1-2, 1-10 |

Прибор регистрирующий. Шкала 0-2000С, гр.100П. Uпит-220В. Выходной сигнал 0-5мА. Класс точности 0,5. Кировоканский завод "Автоматика". г.Кировокан. |

Диск-250-1231 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 2 | ||

| 1-3 | Прибор регулирующий контактный с импульсным выходом. Uпит-220В. Выходной сигнал ±24В. d от 10 до 500%, время интегрирования от 5 до 500 сек., время демпфирования от 0 до 500 сек. МЗТА г.Москва |

РС29.2.22 ТУ311-0225542. 078-91 |

шт | 976 | 225542 | 4218413303 | 1 | ||

|

1-4, 1-11 |

Термопреобразователь сопротивления медный, гр. 50М, L=200 мм. Пределы измерения – -500С +1200С. Защитная арматура ст.12х18 Н10Т. ПО "Электротермия". г.Луцк |

ТСМ-1088 ТУ25-7363.024-88 |

шт | 976 | 225647 | 4211432002 | 2 | ||

|

1-5, 4-3, 6-3 |

Прибор регулирующий контактный с импульсным выходом. Uпит-220В, Iвых=±24В, r=10-500%, время интегрирования от 5 до 500 сек., время демпфирования от 0 до 500 сек. МЗТА г.Москва |

РС29.0.12 ТУ311-0225542. 078-91 |

шт | 976 | 225542 | 4218418292 | 3 | ||

|

1-6, 4-4, 6-4 |

Усилитель мощности трехпозиционный. Uпит=220В. МЗТА, г.Москва |

У29.3М ТУ311-9225542. 079-91 |

шт | 976 | 225542 | 4218218108 | 3 | ||

|

1-7, 4-5, 6-5 |

Механизм исполнительный электрический однооборотный. Uпит=220В, номинальный крутящий момент 40 Н.м, полный ход выходного вала 0,25 оборота, номинальное время полного хода выходного вала 10 с. Чебоксарское ПО "Промприбор", г.Чебоксары |

МЭ040/ 10-0,25 ТУ25-7504.014-86 |

шт | 976 | 225542 | 4218513420 | 3 | ||

|

1-8, 4-6, 6-6 |

Поворотно-регулирующая заслонка Р=2,5МПа, рабочий угол поворота 900, Материал – сталь 25П. Завод "Теплоприбор" г.Улан-Уде. | ПРЗ-150 | шт | 976 | 367815 | 23167545113 | 3 | ||

| 1-12 |

Прибор регистрирующий. Шкала 0-1000С, гр.50П. Uпит=220В. Выходной сигнал 0-5мА. Класс точности 0,5. Кировоканский завод "Автоматика". г.Кировокан. |

Диск-250-1231 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 1 | ||

| 2-1 |

Термопреобразователь сопротивления платиновый, гр 50П. Пределы измерения – -50¸+500 0С, L=200мм. Защитная арматура ст. 08х12Н10Т. ПО "Электротермия". г.Луцк |

ТСП-1088-01 ТУ25-7363.042-89 |

шт | 976 | 225647 | 4211419562 | 1 | ||

| 2-2 | Милливольтметр для измерения температуры, шкала 0…3000С, гр.50П, погрешность ±1,0%. Выходной сигнал 0-5мА. Uпит=220В. г.Москва | Ш4540/1 | шт | 976 | 227618 | 423250614 | 1 | ||

|

3-1, 3-2 |

Датчик-реле температуры типа 31-03. Пределы установок 400…2000С, зона возврата 120С, погрешность +8%. "Промприбор", г.Орел |

Типа 31-03 ТУ311-0227450. 095-93 |

шт | 976 | 227450 | 4218712541 | 1 | ||

| 4-1 | Преобразователь измерительный давления. Пределы измерения 0-1,6 кПа. Погрешность ±0,5%. Выходной сигнал 0-5 мА. Uпит=220В. ПО "Теплоконтроль" г.Казань | "Сапфир-22ДИ"-2120 ТУ25-02.100431-85 | шт | 976 | 225626 | 421281 | 1 | ||

| 4-2 |

Прибор регистрирующий. Шкала 0-10МПа, Uпит=220В. Выходной сигнал 0-5мА. Класс точности 0,5. г.Челябинск |

Диск-250-1221 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 1 | ||

|

4-7, 4-8 |

Анализатор кислорода. Пределы измерения 0-21%, погрешность 2%,. Uпит=220В, частота 50Гц. НПФ "Циркон" г.Москва |

ТДК-3М ТУ250. 5273-89 |

шт | 976 | 226347 | 421511 | 1 | ||

| 4-9 | Вторичный прибор. Пределы измерения 0-21%, погрешность 2%,. Uпит=220В, частота 50Гц. НПФ "Циркон" г.Москва | "Оксимес" | шт | 976 | 226347 | 421511 | 1 | ||

| 5 |

Датчик-реле разряжения. Пределы уставок 0,4-40кПа. Uпит=220В. Погрешность ±1%. "Теплоприбор". г.Улан-Уде. |

ДТ40 ТУ25-02.150. 217-83Е |

шт | 976 | 225610 | 4218721412 | 1 | ||

| 6-1 | Преобразователь измерительный давления. Пределы измерения 0-10 кПа. Погрешность ±0,5%. Выходной сигнал 0-5 мА. Uпит=220В. АО "Манометр" г.Москва | "Сапфир-22ДВ"-2220 ТУ25-02.100431-85 | шт | 976 | 227508 | 4212814788 | 1 | ||

| 6-2 |

Прибор регистрирующий. Шкала 0-10 МПа, гр.50П. Uпит=220В. Входной сигнал 0-5мА. Выходной сигнал 0-5мА. Класс точности 0,5. Кировоканский завод "Автоматика". г.Челябинск. |

Диск-250-1211 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 1 | ||

|

7, 11, 13 |

Манометр показывающий сигнализирующий. Пределы измерения 0-1,6МПА, Uвых=220В, класс точности 1,5. Томский манометрический завод, г.Томск |

ДП2010Cr ТУ311-0225591. 006-90 |

шт | 976 | 225591 | 4212148078 | 3 | ||

|

8,10, 12,14 |

Датчик-реле давления. Пределы уставок 0-25МПа, Uвых=220В, погрешность ±1%. "Теплоприбор". г.Улан-Уде. |

ДД-0,25 ТУ025-02.160. 21785Е |

шт | 976 | 225610 | 4218721415 | 4 | ||

| 15 | Вакуумметр показывающий сигнализирующий. Пределы измерения 0-0,1 МПа, Uвых=220В, класс точности 1,5. Томский манометрический завод, г.Томск |

ДВ2010Cr ТУ311-0225991. 006-90 |

шт | 976 | 225591 | 4212148079 | 1 | ||

|

16-1, 18-1, 19-1 |

Камерная диафрагма. Материал сталь 12х18 Н10Т. Давление 10МПа. Диаметр 150 мм. ПО "Госфизприбор". г.Ивано-Франковск |

ДКС 10-150 ТУ26969-86 |

шт | 976 | 5782913 | 4212921201 | 3 | ||

|

16-2, 18-2, 19-2 |

Преобразователь измерительный разности давления. Пределы измерения 0-1,6 кПа. Погрешность ±0,5%. Выходной сигнал 0-5мА. ПО "Теплоконтроль". г.Казань |

"Сапфир-22ДД"-2441 ТУ25-02.720122-81 |

шт | 976 | 225626 | 421281 | 3 | ||

|

16-3, 17-3, 18-3, 19-3 |

Блок извлечения квадратного корня. Uвых=220В, выходной сигнал 0-5 мА, погрешность 0,5%. "Промприбор" г. Ивано-Франковск |

БИК-1 ТУ25-02.72122-81 |

шт | 976 | 225652 | 4218210401 | 4 | ||

| 16-4 | Прибор регистрирующий. Пределы измерения 0-160+14. Выходной сигнал 0-5 мА, Uвых=220В, класс точности 0,5. Входной сигнал 0-5 мА. Пи-регулятор d=0,5-20%, т.и. 20-200 сек. г.Челябинск |

Диск-250-4321 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 1 | ||

| 18-5 | Усилитель мощности теристорный. Мощность 15ВА. МЗТА. г.Москва | У24.10 | шт | 976 | 225342 | 4218218108 | 1 | ||

| 16-6 | Механизм электрический однооборотный. Номинальный момент на выходном валу 16Н.м. Полный ход выходного вала 0,25 оборота, время полного хода 63 с. ПО "Промприбор" г.Чебоксары |

МЭО16/63-025-80 ТУ25-7504.014-86 |

шт | 976 | 5784910 | 4218513420 | 1 | ||

| 16-7 | Клапан регулирующий (поворотный). Ру=6,4 МПа, Кu=150м3/ч, рабочий угол поворота рычага 900. Котельный завод г.Барнаул. | 6С-8-1 | шт | 976 | 1 | ||||

| 17-1 |

Камерная диафрагма. Материал сталь 12х18 Н10Т. Давление 10МПа. Диаметр 150 мм. ПО "Госфизприбор". г.Ивано-Франковск |

ДКС 10-150 ТУ26.969-86 |

шт | 976 | 5782913 | 4212921201 | 3 | ||

| 17-2 | Преобразователь измерительный разности давления. Пределы измерения 0-25 кПа. Погрешность ±0,5%. Выходной сигнал 0-5мА. Uвых=220В. ПО "Теплоконтроль". г.Казань |

"Сапфир-22ДД"-ВМ-2434 ТУ25-02.100431-85 |

шт | 976 | 225626 | 421281 | 1 | ||

| 17-4 | Прибор регистрирующий. Шкала 0-1600 м3/ч. Jвх=0-5мА, выходной сигнал 0-5мА. Uвых=220В, класс точности 0,5. г.Челябинск |

Диск-250-1221 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 1 | ||

|

18-4, 19-4 |

Прибор регистрирующий. Шкала 0-160 т/ч. Jвх=0-5мА, выходной сигнал 0-5мА. Uвых=220В, класс точности 0,5. г.Челябинск |

Диск-250-1221 ТУ25-0521.1104-85 |

шт | 976 | 225961 | 4217455000 | 2 | ||

|

20-1, 20-2 |

Газоанализатор оптико-акустический. Выходной сигнал 0-5 мА, Uвых=220В, погрешность ±5%. Смоленский завод средств автоматики. |

ГИАМ-14 ТУ25.7407. 0014-87 |

шт | 976 | 5784952 | 4215140281 | 1 | ||

| Миллиамперметр узкопрофильный, модификации-К. Шкала 5ккА-5А, погрешность ±1,0%. Ленинградское ПО "Вибратор" г.Санкт-Петербург |

М1730 ТУ25-04.2111-77 |

шт | 976 | 5755099 | 4223160235 | 1 | |||

| 21-1 | Фотодатчик низкочастотный, входной сигнал 6-12 Гц, выходной сигнал 0…10В. Uвых=27В. МЗТА. г.Москва |

ФД4 ТУ25-0.2.05.0215-82 |

шт | 976 | 225542 | 4218920773 | 1 | ||

| 21-2 | Прибор контроля пламени и управления розжигом. Мощность 20ВА. МЗТА. г.Москва |

ФЗ4.2 ТУ25-0205.0214-87 |

шт | 976 | 225342 | 4218780192 | 1 | ||

| 22 | Клапан отсекатель. Диаметр 150 мм. | ПКН-150 | шт | 976 | 1 | ||||

|

Блок питания. Восьмиканальное исполнение. Uвых=220В. Мощность 26 ВА. ПО "Промприбор" г.Ивано-Франковск |

22БП-36 ТУ25-0.2720159-81 |

шт | 976 | 225652 | 4218210927 | 1 | |||

| 9 | Манометр показывающий. Пределы измерения 0,1-6 МПа, класс точности 1,5. "Теплоконтроль". г.Казань |

МПЗ-У ТУ25-70020045-87 |

шт | 976 | 225626 | 4212131870 | 1 |

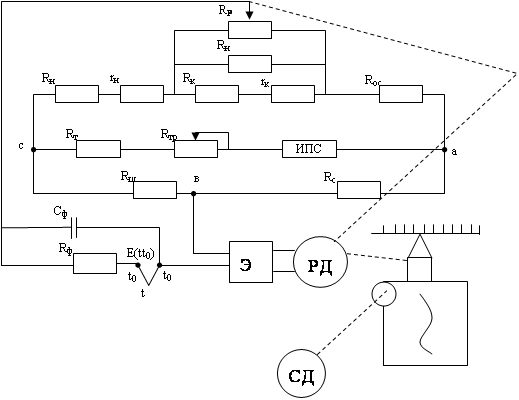

6. Система автоматического контроля и регулирования температуры прямой воды

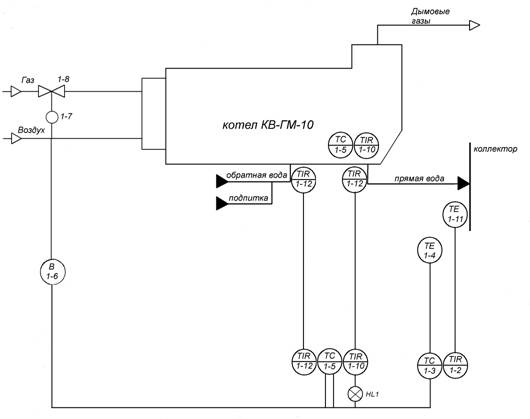

Рис. 6.1. САР и САК температуры прямой воды

1-1 Термопреобразователь сопротивления платиновый ТСП-1088 гр 100П;

1-2 Прибор регистрирующий ДИСК-250-1231;

1-3 Прибор регулирующий контактный с импульсным выходом РС 29.2.22;

1-4 Термопреобразователь сопротивления медный ТСМ-1088 гр 50Н;

1-5 Прибор регулирующий контактный с импульсным выходом РС 29.0.12;

1-6 Усилитель мощности трехпозиционный У29.3.П;

1-7 Механизм исполнительный электрический однооборотный МЭО-40/10-0,25;

1-8 Поворотно-регулирующая заслонка ПР3-150;

1-9 Термопреобразователь сопротивления платиновый ТСП-1088 гр 100П;

1-10 Прибор регистрирующий ДИСК 250-1231;

1-11 Термопреобразователь сопротивления медный ТСМ-1088 гр. 50Н.

1-12 Прибор регистрирующий ДИСК 250-1231.

Если температура воды в коллекторе увеличилась, увеличивается сопротивление термопреобразователя сопротивления типа ТСП-1088 (поз. 1-1). Оно измеряется вторичным прибором типа ДИСК 250-1231 (поз. 1-2), с него унифицированный сигнал постоянного тока подается на главный регулятор РС 29.2.22 (поз. 1-3).

С главного регулятора сигнал идет на регулятор топлива типа РС29.0.12 (поз. 1-5). В нем формируется управляющий сигнал в соответствии с ПИ-законом регулирования. Этот сигнал усиливается усилителем 129.3.М (поз. 1-6) и подается на исполнительный механизм типа МЭО-40/10-0,25, который поворачивает поворотно-регулирующую заслонку ПРЗ-150 и она уменьшает подачу топлива.

Если увеличится температура наружного воздуха, увеличится сопротивление термопреобразователя сопротивления типа ТСМ-1088 (поз. 1-4). С него сигнал идет на регулятор РС29.1.22 (поз. 1-3), а с него сигнал идет на регулятор РС 29.0.12 (поз 1-5). В нем формируется управляющий сигнал в соответствии с ПИ-законом регулирования. Этот сигнал усиливается усилителем У29.3М (поз. 1-6) и подается на исполнительный механизм типа МЭО-40/10-0,25 (поз. 1-7), который уменьшает подачу топлива при помощи поворотно-регулирующей заслонки типа ПРЗ-150 (поз. 1-8).

Если температура прямой воды увеличилась, увеличивается сопротивление термопреобразователя сопротивления типа ТСП-1088 (поз. 1-9). Оно измеряется вторичным прибором типа ДИСК-250-1231 (поз. 1-10) и с него унифицированный сигнал постоянного тока подается на регулятор РС29.0.12 (поз. 1-5). В нем формируется управляющий сигнал в соответствии с ПИ-законом регулирования. Этот сигнал усиливается усилителем У29.3М (поз. 1-6) и подается на исполнительный механизм типа МЭО-40/10-0,25, который уменьшает подачу топлива, изменяя положение поворотно-регулирующей заслонки ПРЗ-150 (поз. 1-8).

Если температура обратной воды увеличилась, увеличивается сопротивление термопреобразователя сопротивления типа ТСМ-1088 (поз. 1-11). Оно измеряется вторичным прибором типа ДИСК 250-1231 (поз. 1-12) и с него токовый сигнал подается на регулятор РС29.0.12 (поз.1-5). В нем формируется управляющий сигнал в соответствии с ПИ-законом регулирования. Этот сигнал усиливается усилителем У29.3М (поз. 1-6) и подается на исполнительный механизм типа МЭ0-40/10-0,25 (поз. 1-7), который уменьшает подачу топлива, изменяя положение поворотно-регулирующей заслонки ПРЗ-150 (поз. 1-8). Температура питательной воды сигнализируется.

7. Описание принципиальной электрической схемы

7.1 Описание работы принципиальной электрической схемы импульсной сигнализации водогрейного котла

Правильно построенные схемы обеспечивают четкую сигнализацию, способствуют предотвращению аварий и несчастных случаев. Схема сигнализации должна обеспечивать одновременную подачу светового и звукового сигналов, съем звукового сигнала, повторность срабатывания исполнительного устройства звуковой сигнализации после его отключения нажатием кнопочного выключателя; проверку исполнительного устройства сигнализаторов от одного кнопочного выключателя.

В проекте сигнализация осуществляется с помощью схемы импульсной сигнализации. Пусть, например, температура прямой воды стала выше допустимого значения, замыкается контакт Р1, загорается лампа ML1 и начинается заряжаться конденсатор C1. Импульс тока зарядки заставляет кратковременно сработать реле K2; контакт К2 (строка 4) включает реле К1. Контакт К1 (строка 3) ставит реле К1 на самоблокировку, а контакт К1 (строка 2) включит звонок НА. После импульса тока реле К2 обесточится и будет готово принять сигнал от других датчиков. Для отключения звонка необходимо нажать кнопочный выключатель SB2, реле К1 обесточиться и контакты К1 (строки 3 и 2) разомкнуться. Первый контакт предотвратит включение реле К1 после опускания выключателя SNB2, а второй выключит звонок. Для проверки исправности звонка и ламп нажимают кнопочный выключатель SB1. Резистор Р1 позволяет конденсатору C1 разрядиться при размыкании контакта Р1 с тем, чтобы цепь была готова вновь сработать при повторном замыкании контакта Р1. Диод UD1 предотвращает включение всех остальных ламп, кроме лампы HL1, если замкнется только контакт Р1. Диод VD2 служит для выпрямления тока. Лампа HL11 сигнализирует о наличии напряжения питания в схеме.

7.2 Описание работы принципиальной электрической схемы защиты водогрейного котла

Автоматика безопасности предназначена для контроля за основными параметрами котла и отключения его при отклонении этих параметров за пределы допустимых значений. Действие защиты сводится к отсечке газа, подаваемого в топку котла, этим самым предотвращается возможное развитие аварии.

Пусть температура прямой воды стала выше заданного, контакт Р11 (строка 36) замыкается, под напряжением обмотка реле К3 (строка 36), оно срабатывает. Замыкается его контакт К3 (строка 44), под напряжением обмотка реле защиты К11 (строка 48), оно срабатывает. Контакт К11 (строка 54) размыкается, обмотка клапана отсекателя К12 (строка 54) обесточивается. Его затвор под действием собственного веса и возвратной пружины падает, прекращая подачу газа. Кнопка SB3 необходима для осуществления отсечки газа вручную, независимо от изменения параметра. Для остановки котла нажимают кнопку SB3, реле защиты К11 под напряжением, его контакт К11 (строка 54) размыкается, обмотка реле клапана-отсекателя К12 обесточивается, клапан закрывается, прекращая подачу. Если необходимо осуществить пуск котла независимо от изменения параметра, нажимают кнопку SB4, обмотка реле К12 под напряжением, сердечник втягивается, открывая клапан.

8. Расчеты автоматических устройств

8.1 Расчет сужающего устройства

При выборе типа сужающего устройства обычно руководствуются правилами:

- потери давления (энергетические потери) в сужающих устройствах увеличивается в определённой последовательности: труба Вентури, короткое сопло Вентури, сопло-диафрагма;

- при прочих режимных условиях и одинаковых значениях m и Ар сопла позволяют измерять большие расходы потоков и обеспечивают более высокую точность измерения по сравнению с диафрагмами, особенно при малых значениях т;

- в процессе эксплуатации диафрагмы закрепляются в большей степени, чем сопла и изменяют коэффициенты расхода, а, следовательно, площади поперечного сечения измерительного трубопровода у диска и степень притупления остроты кромки;

При выполнение расчётов стандартных сужающих устройств, связанных изменением расхода потоков, решают четыре задачи.

1. Определение диаметра d20 отверстие диафрагмы, сопла, сопла Вентури, если известны расходы потока, его физико-химические параметры и размеры цилиндрического участка трубопровода. В этом случае основанное уравнение расхода потока содержит три неизвестных а, ε, d20. Возможен путь последовательных приближений, при котором произвольное значение задаётся d, соответствующим какому либо стандартному значению т, определяют в первой приближении а, полотая ориентировочное значение ε по отношению Δp/р. Исходя из первого приближения а, находим коэффициент m и по таблице коэффициентов расхода, например, для диафрагмы с угловым отбором перепада давления, определяют соответствующее значение dy при определенном числе Рейнольдса обычно при (Re=1000000) после постановки dy в управление расхода находят, а во втором приближении. Расчёт продолжают до тех пор, пока d20 не будет отличаться более чем на 0,1% .

2. 0пределение диаметра d20 отверстие сужающего устройства при свободном выборе предельного перепада давление Δрпр. Выбирает так, чтобы относительная площадь устройства m была невелика. При средних скоростях потоков измерительных трубопроводах 10-25м/с значения m должны соответствовать перепадом давления, лежащем в пределах 0,016-0,063 МПа.

Применение сужающего устройства с относительной m 0,35 связью следующими преимуществами уменьшается средняя квадратическая относительная погрешность при большей области измерения измеряемых расходов потока и влияние шероховатости измерительных трубопроводов до 300 мм; сокращается длина прямых измерительных установок трубопровода.

3. Определение перепада давления Δр, создаваемого диафрагмой, соплом, соплом Вентури или трубой при определённом расходе потока для выбора необходимого манометра

4. Определения расхода потока по измеряемому перепаду давления на сужающем устройстве определяемого типа при известных конструктивных параметрах сужающего устройства измерительного трубопровода с учётом физико-химических показаний потока.

Исходные данные:

вещество – вода

абсолютное давление Р=3,5 кгс/см2

внутренний диаметр трубы Дтр=50 мм

максимальный объемный расход Q0max=20м3/ч

минимальный объемный расход Q0min=10м3/ч

допустимая норма давления Рn=1 кгс/см2

имеющийся прямой участок трубы перед диафрагмой ![]()

Температура t=100С Расчет:

Из таблицы определяются необходимые для расчета плотность и динамическая вязкость ρ=999,7 кг/м3, μ=1,3077 .

Выбирается сужающее устройство – диафрагма.

Выбирается тип дифманометра – мембранный.

Определяется

максимальный массовый расход.

![]()

![]() =20 ·

999,7=19994 кг/ч

=20 ·

999,7=19994 кг/ч

Из стандартного ряда чисел по максимальному расходу выбирается число большее заданного на 20-25% и принимается за максимальный расход при расчете

![]() =25000

кг/ч

=25000

кг/ч

По одной из формул вычисляется число Рейнольдса, соответствующее максимальному расходу

![]()

![]()

Из графика определяется для каких модулей диафрагмы выполняется условие Remin>Reгр.

Из графика видно, что условие Remin>Reгр выполняется при m<0,31.

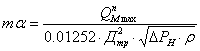

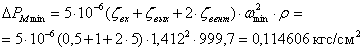

Определяется число mα для трех соседних ΔРH взятых из стандартного ряда чисел по одной из формул.

,

,

где ![]() -

кг/ч

-

кг/ч

Дтр – мм, ΔРH – кгс/см2, ρ – кг/м2.

Таблица 1

| ΔРH, кгс/м2 | 6300 | 10000 | 16000 |

| mα | 0,344 | 0,253 | 0,200014 |

| α | 0,76 | 0,672 | 0,653 |

| m | 0,48 | 0,375 | 0,31 |

| l1/Дтр | 31 | 21 | 22,5 |

| PH/ΔP | 48,5 | 60 | 66,5 |

| Pn, кгс/м2 | 3055,5 | 6000 | 10640 |

Для вычисления значений mα по графику определяются величины m и α и заносятся в таблицу.

По значениям m из графика потеря давления от установки диафрагмы и заносятся в таблицу. Из расчетной таблицы видно, что наиболее целесообразным является период давления на дифнамометре ΔРH=6300 кгс/м2, т.к. при этом располагаемый прямой участок трубопровода больше требуемого, потеря давления меньше допустимой и модуль близок к оптимальному.

Вычисляется диаметр отверстия диафрагмы:

![]()

Проводится проверка расчета по формуле:

![]()

Относительная погрешность при измерении расхода будет

Расчет выполнен верно, т.к. δ=2,6% и это не превышает допустимые 5%.

8.2 Расчет регулирующего клапана

Исполнительный механизм должен отвечать требованиям, выявленным при анализе принятого закона регулирования или управления системы, а также требованиям, определяющим совместную работу с выбранным регулирующим органом, т.е. должен удовлетворять требованиям заданных динамических и статических характеристик исполнительного устройства. Выбор исполнительного механизма производится на стадии проектирования системы регулирования в соответствии с конкретными условиями его работы. При этом исполнительный механизм должен:

1) обеспечивать необходимую скорость регулирования, определяемую динамикой системы;

2) обеспечивать линейную ходовую характеристику (статическую), т.е. постоянство коэффициента передачи по мощности во всем диапазоне изменения регулируемой величины, при этом ИМ не будет искажать выбранного закона регулирования;

3) сохранять равенство между перемещением выходного элемента и рабочим ходом затвора регулирующего органа. Если это равенство не выполняется, необходимо подобрать механическую связь между исполнительным механизмом и регулирующим органом. При этом коэффициент передачи связи должен быть учтен (как и всякого звена, входящего в систему автоматического регулирования).

При выборе исполнительных механизмов, кроме требований, предъявляемых системой регулирования, необходимо учитывать следующее:

1) желательно, чтобы виды энергии, создающей перестановочное усилие, и энергии командного сигнала от регулирующего блока системы были идентичны; в противном случае следует предусмотреть наличие соответствующих преобразователей;

2) ИМ должны применяться с учетом окружающих условий и иметь соответствующее исполнение ( пыле-, брызго, - взрывозащищенное );

3) ИМ должны отвечать требованиям по энергетическим, эксплуатационным и экономическим показателям, а также требованиям надежности, предъявляемым в зависимости от степени ответственности регулируемой величины;

4) наименее важным фактором при выборе исполнительного механизма является его масса и габаритные размеры, однако в отдельных случаях эти показатели также следует учитывать, если этого требует специфика его применения.

Цель расчета: определение условной пропускаемой способности ![]() ; определение диаметра

условного прохода Ду; выбор конкретного клапана.

; определение диаметра

условного прохода Ду; выбор конкретного клапана.

Исходные данные:

вещество – вода

температура – 100С

внутренний диаметр трубы Дтр=50 мм

максимальный объемный расход Q0max=20м3/ч

минимальный объемный расход Q0min=10м3/ч

давление в начале участка трубы, на котором стоит регулирующий клапан PH=3,5кгс/см2

давление в конце участка трубы PК=2 кгс/см2

длина трубы L=20 м

Z=0, два вентиля, трубопровод прямой горизонтальный.

Расчет:

Находятся недостающие для расчета данные: плотность и динамическая вязкость: ρ=999,7 кг/м3; μ=1,3077 сПз. Составляется схема трубопровода, на котором стоит регулирующий клапан

Рис.1

Определяется число Рейнольдса для максимального и минимального расходов

![]()

![]()

Определяется коэффициент трения для максимального и минимального расходов.

![]()

![]()

Определяются средние скорости потока для максимального и минимального расходов.

![]()

![]()

Определяются потери на трение при максимальном и минимальном расходах:

![]()

![]()

Определяются потери на местные сопротивления, для этого находятся коэффициенты сопротивления

ξвх - коэффициент сопротивления входа в трубу 0,5

ξвых - коэффициент сопротивления выхода 1

ξвент - коэффициент сопротивления вентиля 5

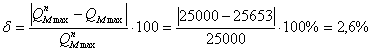

Определяются суммарные потери на трение и местные сопротивления

![]()

![]()

![]()

Определяется перепад давления на регулирующий орган при max и min расходах:

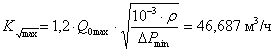

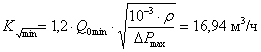

![]()

![]()

![]()

![]()

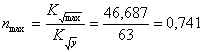

Определяется max и min пропускная способность регулирующего органа с учетом коэффициента запаса

Выбираются стандартные значения Ду и ![]() .

.

Ду=50 мм ![]() =63 м3/ч

=63 м3/ч

Вычисляется число Remax для Ду.

![]() .

.

По числу Remax находится поправка на вязкость Ψ.

Ψ=1.

Определяется пропускная способность с учетом влияния вязкости.

![]()

Определяется относительное положение затвора регулирующего органа при max и min расходах.

Клапан выбран верно, так как nmax<0,9; nmin>0,1.

Выбирается конкретный тип клапана, учитывая, что рабочее вещество (вода) – жидкость не агрессивная, t=100C, выбираем клапан типа 25ч32ННС.

8.3 Расчет измерительной схемы потенциометра

Цель расчета: определение сопротивления измерительной схемы

Исходные данные

Пределы измерения от 0 до 7.

Градуировка ХК, R реохорда (300 Ом), температура свободных концов t =1000С.

Расчет

Из [2,36-38] выбираются недостающие для расчета данные.

По заданным значениям температуры tн, tк, t0, находят термоЭДС ЕН=0 мВ, ЕК=29,028 мВ при 100 0С У(tt0')=4,095 мВ.

Задаются типовыми значениями некоторых параметров схемы.

Для повышения чувствительности I1 =3 мА, I2 =2 мА, Rт =750 Ом, rн = 1 Ом.

Эквивалентное R реохорда с шунтом выбирается из диапазона 90, 100, 300 Ом. Rэ=100 Ом.

Из [1,129-130] Eс=1018,6 находится ЭДС нормального элемента. И температурный коэффициент электрического сопротивления для меди L=4,26·103 1/с .

Находится R сравнительного резистора

![]()

![]() .

.

Находится R шунта. Находится приведенное R всей цепи реохорда, состоящей из параллельного соединения реохорда, шунта и Rн.

![]()

Находится R резистора определяющего конец шкалы

![]()

Находится R медного резистора, входящего в поправку на температуру свободных концов

![]()

Находится R резистора, определяющего начало шкалы

![]()

Находится R балластного резистора

![]() .

.

| Rш | Rт | Rм | Rс | ГниГк | Rн | Rр | Rк | Rс |

| 150 | 750 | 9,6 | 509,3 | 1 | 6,4 | 300 | 10,71 | 329,65 |

Таблица - Трубный и кабельный журналы

| № трубы | направление по позиции |

рас-стоя-ние, м |

дли-на, м |

материал и размер трубы |

условное давление, МПа | характеристика проходящей среды | примечание | ||||||

| откуда | куда | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||

| 01 | к4-1 | 1 | 1 |

Труба стальная бесшовная холодно-деформи-рованная 14х2 ГОСТ 8734-75 сталь 20 |

до 10 | Воздух, Р=1,35кПа | Давление | ||||||

| 02 |

Дымовые газы, Р=6,3 кПа, Т=230 0С |

Разряжение | |||||||||||

| 03 | 16-1 | 16-2 | 1 | 1 | Вода, Р=1,02 Па, Т=75 0С | Расход | |||||||

| 04 | 16-1 | 16-2 | 1 | 1 | |||||||||

| 05 | 18-1 | 18-2 | 1 | 1 | Вода, Р=1,08 Па, Т=150 0С | Расход | |||||||

| 06 | 18-1 | 18-2 | 1 | 1 | |||||||||

| 07 | 19-1 | 19-2 | 1 | 1 | Вода, Р=1,08 Па, Т=150 0С | Расход | |||||||

| 08 | 19-1 | 19-2 | 1 | 1 | |||||||||

| 09 | 17-1 | 17-2 | 1 | 1 | Газ, З=20 кПа | Расход | |||||||

| 010 | 17-1 | 17-2 | 1 | 1 | |||||||||

| № кабеля (про-вода) | направление по позиции |

рас-стоя-ние, м |

длина, м |

Марка кабеля (провода), сечение |

Прокладки с характеристикой защитных устройств | примечание | |||||||

| откуда | куда | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||

| 1 | 4-7 | 4-8 | 1 | 1 | КВВГ 4х10 мм2 | открытый способ в лотках | кислород | ||||||

| 2 | 1-1 | 1-2 | 60 | 60 | КВВГ 5х1,5 мм2 | температура | |||||||

| 3 | 1-9 | 1-10 | 50 | 50 | КВВГ 5х1,5 мм2 | температура | |||||||

| 4 | 1-11 | 1-12 | 50 | 50 | КВВГ 5х1,5 мм2 | температура | |||||||

| 5 | 2-1 | 2-2 | 55 | 55 | КВВГ 4х1,5 мм2 | температур | |||||||

| 6 | 4-1 | 4-2 | 55 | 55 | КВВГ 4х10 мм2 | давление | |||||||

| 7 | 6-1 | 6-2 | 50 | 50 | КВВГ 4х10 мм2 | разряжение | |||||||

| 8 | 7 | HL4 | 50 | 50 | СБВГ 3х1,0 мм2 | давление | |||||||

| 9 | 11 | HL5 | 55 | 55 | СБВГ 3х1,0 мм2 | давление | |||||||

| 10 | 13 | HL6 и HL7 | 50 | 50 | СБВГ 3х1,0 мм2 | давление | |||||||

| 11 | 15 | HL8 | 50 | 50 | СБВГ 3х1,0 мм2 | разряжение | |||||||

Кабельный журнал

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 6 |

| 12 | 16-2 | 16-4 | 50 | 50 | КВВГ 4х10 мм2 | открытый способ в лотках | расход |

| 13 | 18-2 | 18-4 | 60 | 60 | КВВГ 4х10 мм2 | расход | |

| 14 | 19-2 | 19-4 | 50 | 50 | КВВГ 4х10 мм2 | расход | |

| 15 | 17-2 | 17-4 | 50 | 50 | КВВГ 4х10 мм2 | расход | |

| 16 | 4-8 | 4-9 | 35 | 35 | КВВГ 4х10 мм2 | кислород | |

| 17 | 20-1 | HL9 | 35 | 35 | КВВГ 4х10 мм2 | метан | |

| 18 | 21-1 | 21-2 | 50 | 50 | КВВГ 4х10 мм2 | наличие пламени | |

| 19 | 1-7 | 1-5 | 50 | 50 | КВВГ 10х10 мм2 | ||

| 20 | 4-5 | 4-3 | 55 | 55 | КВВГ 10х10 мм2 | ||

| 21 | 6-5 | 6-3 | 50 | 50 | КВВГ 10х10 мм2 | ||

| 22 | 16-6 | 16-4 | 50 | 50 | КВВГ 10х10 мм2 | ||

| 23 | 5 | в схему защиты | 55 | 55 | СБВГ 3х1,0 мм2 | давление | |

| 24 | 8 | 50 | 50 | СБВГ 3х1,0 мм2 | разряжение | ||

| 25 | 10 | 50 | 50 | СБВГ 3х1,0 мм2 | давление |

1. Адабашьян А.И. Монтаж контрольно-измерительных приборов и аппаратуры автоматического регулирования. М.: Стройиздат. 1969. 358 с.

2. Герасимов С.Г. Автоматическое регулирование котельных установок. М.: Госэнергоиздат, 1950, 424 с.

3. Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов и АСУП в химической промышленности. М.Химия, 1978. 376 с.

4. Ицкович А.М. Котельные установки. М.: Нашиц, 1958, 226 с.

5. Казьмин П.М. Монтаж, наладка и эксплуатация автоматических устройств химических производств. М.: Химия, 1979, 296 с.

6. Ктоев А.С. Проектирование систем автоматизации технологических процессов. Справочное пособие. М.: Энергоиздат, 1990, 464 с.

7. Купалов М.В. Технические измерения и приборы для химических производств. М.: Машиностроение, 1966.

8. Лохматов В.М. Автоматизация промышленных котельных. Л.: Энергия, 1970, 208 с.

9. Монтаж средств измерений и автоматизации. Под ред. Ктоева А.С. М.: Энергоиздат, 1988, 488 с.

10. Мурин Т.А. Теплотехнические измерения. М.: Энергия, 1979. 423 с.