Рефераты по рекламе

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Рефераты по строительным наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Рефераты по сексологии

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Курсовая работа: Привод ленточного конвейера для перемещения штучных грузов

Курсовая работа: Привод ленточного конвейера для перемещения штучных грузов

Курсовая работа

«Привод ленточного конвейера для перемещения штучных грузов»

Харьков 2004

Ленточный конвейер служит для транспортировки штучных грузов. Он мал по габаритам. Поэтому нашёл большое применение в эксплуатации.

Курсовой проект по дисциплине конструкция машин и механизмов – первая самостоятельная расчетно-конструкторская работа, в ходе выполнения которой студент приобретает навыки практического приложения теоретических знаний, полученных при изучении фундаментальных и общетехнических дисциплин.

Реализация этого имеет место при выполнении курсового проекта, который основан на проектировании многоступенчатых редукторов с обеспечением по минимуму условий равнопрочности деталей с минимальным суммарным межосевым расстоянием, разбивке общего передаточного отношения редуктора между отдельными его ступенями.

Основные задачи проектирования при этом следующие:

¾ расширить знания, полученные при изучении теоретического курса.

¾ приобщить студентов к элементам научно-исследовательской работы путем более глубокой проработки отдельных вопросов.

¾ усвоить общие принципы и конструирование типовых деталей и узлов с учетом конкретных эксплуатационных и технологических требований и экономических соображений.

В данном проекте произведён расчёт и проектирование двухступенчатого цилиндрического редуктора. Расчёт состоит в определении основных элементов зубчатых передач по ступеням: расчёт на контактную и изгибную прочность зубчатых колёс, позволяющее определить модули колёс.

Одной из основных частей (разделов) проекта является предварительный расчёт валов на прочность и определение их размеров под подшипники, а также расчёт на усталостную прочность по коэффициенту запаса S.

Проведён расчёт и выбор подшипников качения по динамической грузоподъемности C.

Проведён проверочный расчёт болтовых соединений крепления узлов привода и рамы.

F – тяговое усилие конвейера (Н)

V – скорость тяги конвейера (м/с);

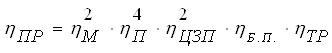

![]() - КПД редуктора;

- КПД редуктора;

Dб – диаметр барабана (мм);

nб – скорость вращение барабана (об/мин);

![]() – передаточное отношение

редуктора;

– передаточное отношение

редуктора;

![]() – начальный диаметр

шестерни (мм);

– начальный диаметр

шестерни (мм);

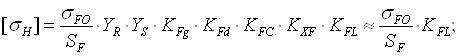

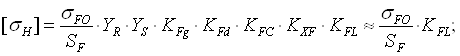

![]() – предел выносливости

материала зубьев (МПа);

– предел выносливости

материала зубьев (МПа);

SFM – коэффициент безопасности для зубьев;

![]() – предел контактной

выносливости;

– предел контактной

выносливости;

![]() – коэффициент ширины

зубчатого винца;

– коэффициент ширины

зубчатого винца;

![]() – число зубьев шестерни

(колеса);

– число зубьев шестерни

(колеса);

![]() – модуль зацепления (мм);

– модуль зацепления (мм);

![]() – межосевое расстояние

(мм);

– межосевое расстояние

(мм);

![]() – ширина зубьев шестерни

(колеса) (мм);

– ширина зубьев шестерни

(колеса) (мм);

WFT – расчетная удельная нагрузка (Н);

T – крутящий момент на валу (Н*м);

![]() – диаметр вала (мм);

– диаметр вала (мм);

![]() – время работы передачи

(ч);

– время работы передачи

(ч);

![]() - передаточное отношение

зубчатой передачи;

- передаточное отношение

зубчатой передачи;

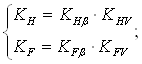

KHL, KFL – коэффициенты долговечности;

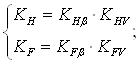

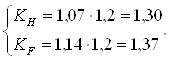

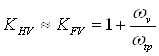

KH![]() , KHV – коэффициенты неравномерности распределения нагрузки по

длине контактных линий;

, KHV – коэффициенты неравномерности распределения нагрузки по

длине контактных линий;

KFC – коэффициент, учитывающий приложение 2-х-сторонней нагрузки;

YR – коэффициент, учитывающий шероховатость переходной поверхности зуба;

YS – коэффициент, учитывающий чувствительность материала к концентрации напряжений;

NF – число циклов перемены напряжений при изгибе; NH – число циклов перемены напряжений при расчете на контактную выносливость.

1. Исходные данные

Спроектировать привод ленточного конвейера в цехе сборки узлов ЛА.

Исходные данные для расчета:

1. Тяговое усилие лебедки F = 5000H;

2. Скорость ленты V = 0,6 м/с;

3.

Время работы

передачи ![]() = 15000 ч;

= 15000 ч;

4. Диаметр барабана D = 0,4 м

5. Смазка зубчатого зацепления – окунанием.

6. Режим работы постоянный.

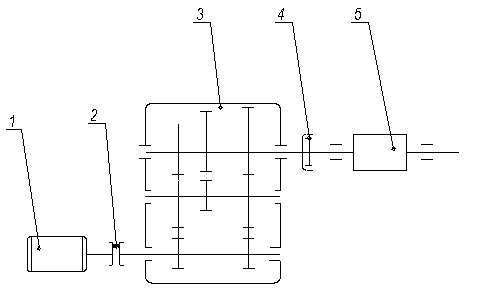

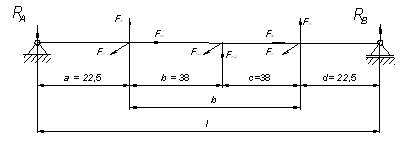

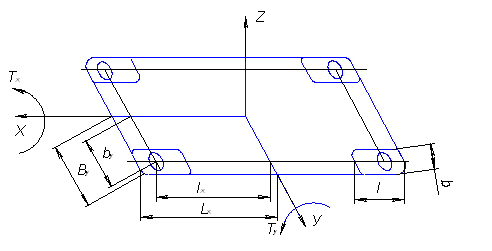

Рис. 1. Схема привода

1 - электродвигатель;

2 - муфта упругая втулочно-пальцевая (МУВП);

3 - редуктор;

4 - зубчатая муфта;

5 - барабан конвейера.

2. Определение основных параметров привода

2.1 Выбор двигателя

Потребная мощность двигателя:

![]() кВт,

кВт,

где ![]() – КПД привода.

– КПД привода.

,

,

где ![]() = 0,98 –

КПД муфты;

= 0,98 –

КПД муфты;

![]() = 0,99 – КПД пары

подшипников;

= 0,99 – КПД пары

подшипников;

![]() = 0,97 – КПД

цилиндрической зубчатой передачи;

= 0,97 – КПД

цилиндрической зубчатой передачи;

![]() = 0,98 – КПД ленты (трение

ленты о барабан).

= 0,98 – КПД ленты (трение

ленты о барабан).

![]() =0,98

=0,98

![]() =

0,85.

=

0,85.

![]() = 4 кВт.

= 4 кВт.

Таблица 1

|

Мощность, кВт |

Тип |

Частота вращения, мин-1 |

|

|

КПД, % |

|

|

4 |

4А100L4УЗ |

1435 |

2,0 |

2,4 |

88 |

28 |

2.2 Определение числа оборотов барабана

Диаметр барабана ![]() = 300 мм.

= 300 мм.

Число оборотов барабана определим по следующей зависимости:

![]() = 28,6 (об/мин)

= 28,6 (об/мин)

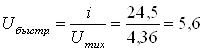

2.3 Определение общего передаточного отношения редуктора

Общее передаточное число привода

![]() =

24,5.

=

24,5.

![]()

![]()

Согласно рекомендациям передаточное число тихоходной ступени

![]()

Тогда, передаточное число быстроходной ступени

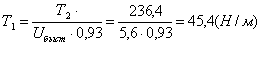

2.4 Определение крутящих моментов на валах

На ведомом: ![]() ;

;

На промежуточном: ![]() ;

;

На ведущем:

3. Расчет первой ступени

Материал для шестерни и колеса назначаем:

| Элемент передачи | Марка стали |

ув,МПА |

ут,МПА |

Твёрдость поверхности не менее | Базовые числа циклов |

| Шестерня | 45 | 900–1000 | 750 | (45–50) HRC |

NHO1=6∙107 NFO1=4∙106 |

| Колесо | 45 | 900–1000 | 750 | (40–45) HRC |

NHO1=4∙107 NFO1=4∙106 |

3.1 Проектировочный расчёт

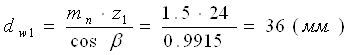

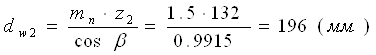

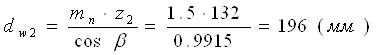

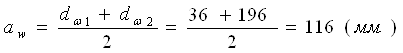

1. Определение числа зубьев шестерни и колеса:

U12=5,5

Принимаем z1 =24; z2 =z1∙U12=24∙5.5=132

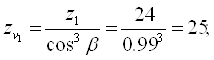

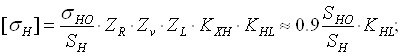

Принимаем угол наклона зуба в=8˚6 34Ѕ(одно из стандартных значений), cosв = 0.99.

2. Определение числа зубьев эквивалентных колёс:

3. Определение числа циклов перемены напряжений шестерни и колёс:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

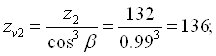

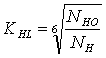

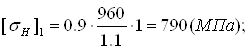

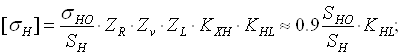

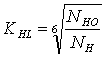

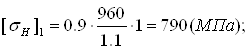

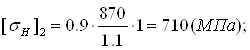

4. Определение допускаемых напряжений:

а) контактные:

![]()

, так

как

, так

как ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

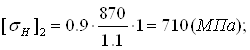

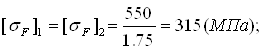

б) изгибные:

![]() так

как

так

как

![]()

![]() ;

;

![]()

в) предельные:

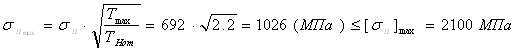

![]()

![]() ;

;

![]()

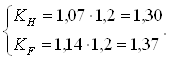

5. Расчётная нагрузка:

![]() −

для 8-й степени точности, принятой мной в предположении, что Vокр.=3–8 м/с.

−

для 8-й степени точности, принятой мной в предположении, что Vокр.=3–8 м/с.

6. Начальный (делительный) диаметр шестерни:

;

;

![]() ;

;

;

;

7. Модуль зацепления:

а) окружной:

![]() ;

;

б) нормальный:

![]()

Принимаем ![]() = 1,5 мм.

= 1,5 мм.

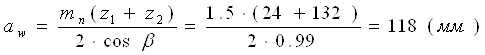

8. Межосевое расстояние:

;

;

![]()

3.2 Проверочный расчёт

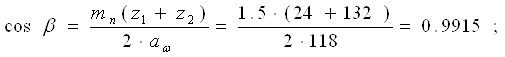

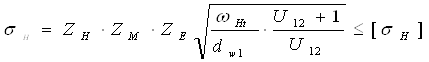

1. Проверочный расчет на контактную выносливость.

;

;

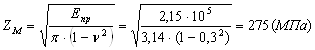

Определение коэффициентов ZH, ZM, ZE:

цилиндрический редуктор подшипник зубчатый

.

.

Так как cosв=0.9915 и бtw=20˚, то

;

;

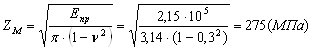

Епр=2,15∙105 МПа, нtw=0,3;

![]()

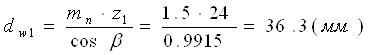

![]() ;

;

![]()

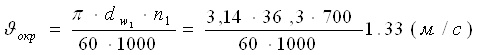

Уточнение окружной скорости:

;

;

;

;

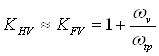

![]() ;

;

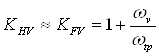

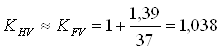

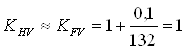

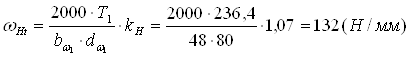

Уточнение коэффициента расчётной нагрузки:

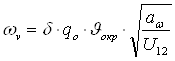

;

;

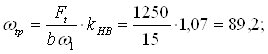

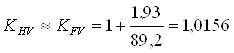

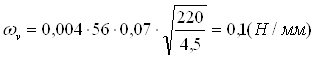

, где д = 0,004; q0 = 56;

, где д = 0,004; q0 = 56;

;

;

;

;

;

;

;

;

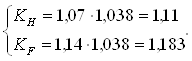

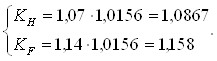

Проверка передачи на контактную выносливость:

;

;

![]()

Недогрузка составляет 20%.

С целью получения более рациональной передачи уменьшаем ширину зубчатого венца, благодаря чему действительные контактные напряжения приблизятся к допускаемым.

Принимаем bw1=15 мм, тогда

;

;

;

;

;

;

;

;

![]()

Недогрузка составляет 2.8%, что допустимо.

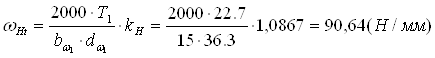

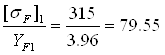

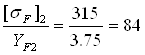

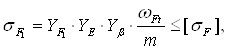

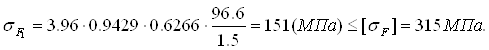

2. Проверка передачи на изгибную выносливость:

![]()

![]() для

для ![]()

![]() для

для ![]() ;

;

;

;

Так как 79,55<84, проверяем на прочность зуб шестерни

где

где![]()

;

;

;

;

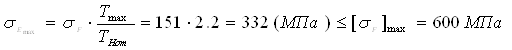

3. Проверка на контактную изгибную прочность при действии максимальной нагрузки:

![]() ;

;

.

.

4. Определение геометрических и других размеров шестерни и колеса:

;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

;

;

![]() ;

;

.

.

4. Расчет второй ступени

Материал для шестерни и колеса назначаем

| Элемент передачи | Марка стали |

ув,МПА |

ут,МПА |

Твёрдость поверхности не менее | Базовые числа циклов |

| Шестерня | 45 | 900–1000 | 750 | (45–50) HRC |

NHO1=6∙107 NFO1=4∙106 |

| Колесо | 45 | 900–1000 | 750 | (40–45) HRC |

NHO1=4∙107 NFO1=4∙106 |

4.1 Проектировочный расчёт

1. Определение числа зубьев шестерни и колеса:

U34=4,5

Принимаем z1 =20; z2 =z1∙U34=20∙4.5=90.

2. Определение числа циклов перемены напряжений шестерни и колёс:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

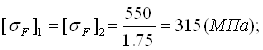

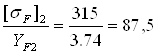

4. Определение допускаемых напряжений:

а) контактные:

![]()

, так

как

, так

как ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

б) изгибные:

![]() так

как

так

как

![]()

![]() ;

;

![]()

в) предельные:

![]()

![]() ;

;

![]()

4. Определение коэффициента расчётной нагрузка:

![]() −

для 8-й степени точности, принятой мной в предположении, что Vокр.=3–8 м/с.

−

для 8-й степени точности, принятой мной в предположении, что Vокр.=3–8 м/с.

6. Начальный (делительный) диаметр шестерни:

;

;

![]()

![]()

7. Модуль зацепления:

![]() ;

;

Принимаем ![]() = 4 мм., тогда

= 4 мм., тогда

![]()

![]()

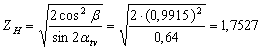

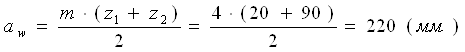

8. Межосевое расстояние:

![]() .

.

4.2 Проверочный расчёт

1. Проверка передачи на контактную выносливость.

![]() ;

;

Определение коэффициентов ZH, ZM, ZE:

![]() .

.

Так как в=0˚ и бtw=20˚, то

;

;

Епр=2,15∙105 МПа, нtw=0,3;

![]()

![]() ;

;

![]()

Уточнение окружной скорости:

![]() ;

;

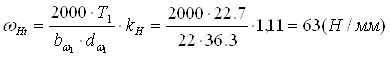

Уточнение коэффициента расчётной нагрузки:

;

;

, где д = 0,004; q0 = 56;

, где д = 0,004; q0 = 56;

;

;

;

;

![]()

;

;

;

;

Определяем удельную расчётную окружную силу:

;

;

![]()

Недогрузка составляет 2,8%, что допустимо.

![]()

Недогрузка составляет 2.8%, что допустимо.

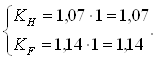

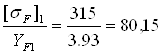

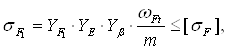

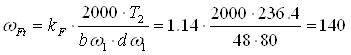

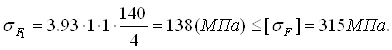

2. Проверка зубьев передачи на изгибную выносливость:

![]()

![]() для

для ![]()

![]() для

для ![]() ;

;

;

;

Так как 80,15<87,5, проверяем на прочность зуб шестерни

где

где![]()

![]() ;

;![]() ;

;

3. Проверка на контактную изгибную прочность при действии максимальной нагрузки:

;

;

![]() .

.

4. Определение геометрических и других размеров шестерни и колеса:

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

.

.

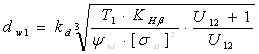

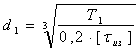

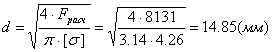

5. Расчет валов

5.1 Проектировочный расчёт

Основными условиями, которым должна отвечать конструкция вала, являются достаточная прочность, жесткость, обеспечивающая нормальную работу зацеплений и подшипников, а также технологичность конструкции и экономия материала.

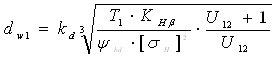

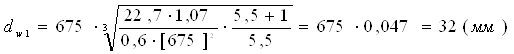

1. Быстроходный вал:

,

,

где физ=35 Мпа;

![]() ;

;

Принимаем значение d1=25 мм.

2. Промежуточный вал:

![]() ;

;

Принимаем значение d2=34 мм.

3. Тихоходный вал:

![]() ;

;

Принимаем значение d3=55 мм.

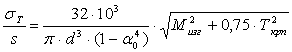

5.2 Проверочный расчёт валов

Быстроходный вал.

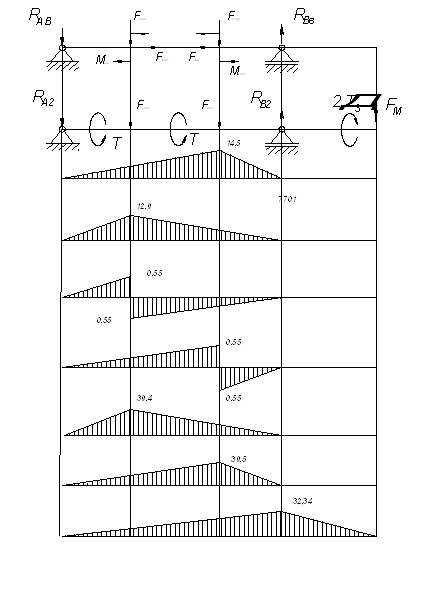

Рис. 5.1. Схема нагружения быстроходного вала

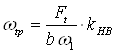

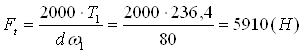

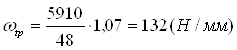

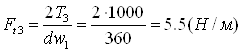

Окружная сила, действующая в зацеплении:

![]()

Радиальная сила, действующая в зацеплении:

![]()

Эквивалентная нагрузка:

![]() ,

,

где Dm – диаметр муфты.

Найдём реакции связей.

![]() ;

;

![]()

![]() .

.

![]()

![]()

![]() .

.

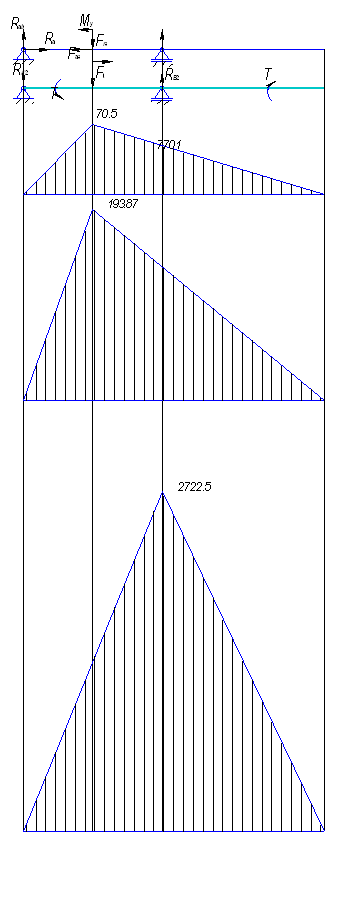

Найдём моменты действующие на вал и построим эпюру моментов.

;

;

;

;

;

;

;

;

![]() ;

;

![]() ;

;

![]() .

.

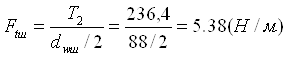

Эпюры моментов изображены на рис. 5.2.

Рис. 5.2. Эпюры моментов

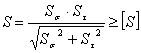

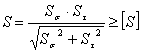

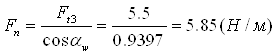

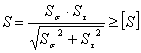

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

,

,

где ![]() –

коэффициент запаса для нормальных напряжений;

–

коэффициент запаса для нормальных напряжений;

![]() –

коэффициент запаса для касательных напряжений.

–

коэффициент запаса для касательных напряжений.

![]() .

.

Здесь ![]() = 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

= 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

![]() ,

, ![]() – для изменения напряжений

изгиба по симметричному знакопеременному циклу;

– для изменения напряжений

изгиба по симметричному знакопеременному циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали.

– эффективный коэффициент

концентрации напряжений для детали.

![]() = 53 МПа.

= 53 МПа.

![]() ,

,

где ![]() = 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,8 – коэффициент влияния

абсолютных размеров детали.

= 0,8 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,78.

= 3,78.

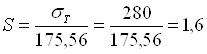

Коэффициент запаса

![]() =

1,24.

=

1,24.

Коэффициент запаса для касательных напряжений

![]() .

.

Здесь ![]() = 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

= 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

![]() – для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали;

– эффективный коэффициент

концентрации напряжений для детали;

![]() = 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

= 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

![]() = 6,9 МПа.

= 6,9 МПа.

![]() ,

,

где ![]() = 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,7 – коэффициент влияния

абсолютных размеров детали.

= 0,7 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,8.

= 3,8.

Коэффициент запаса

![]() =

9,55

=

9,55

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

![]() .

.

Расчёт на статическую прочность

![]() ,

,

где б0=0

![]()

![]()

Промежуточный вал

Рис. 5.3. Схема нагружения промежуточного вала

Окружная сила, действующая в зацеплении:

Радиальная сила, действующая в зацеплении:

![]()

![]()

Найдём реакции опор.

![]()

![]()

![]()

![]()

![]()

![]() .

.

Найдём моменты действующие на вал и построим эпюру моментов.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

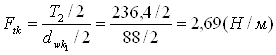

![]()

Рис. 5.4. Эпюры моментов

Проверка вала на выносливость

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

,

,

где ![]() –

коэффициент запаса для нормальных напряжений;

–

коэффициент запаса для нормальных напряжений;

![]() –

коэффициент запаса для касательных напряжений.

–

коэффициент запаса для касательных напряжений.

![]() .

.

Здесь ![]() = 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

= 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

![]() ,

, ![]() – для изменения напряжений

изгиба по симметричному знакопеременному циклу;

– для изменения напряжений

изгиба по симметричному знакопеременному циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали.

– эффективный коэффициент

концентрации напряжений для детали.

![]() = 42,4 МПа.

= 42,4 МПа.

![]() ,

,

где ![]() = 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,8 – коэффициент влияния

абсолютных размеров детали.

= 0,8 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,45.

= 3,45.

Коэффициент запаса

![]() = 1,7.

= 1,7.

Коэффициент запаса для касательных напряжений

![]() .

.

Здесь ![]() = 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

= 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

![]() – для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали;

– эффективный коэффициент

концентрации напряжений для детали;

![]() = 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

= 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

![]() = 4,34 МПа.

= 4,34 МПа.

![]() ,

,

где ![]() = 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,7 – коэффициент влияния

абсолютных размеров детали.

= 0,7 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,8.

= 3,8.

Коэффициент запаса

![]() =

9,09.

=

9,09.

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

![]() .

.

Расчёт на статическую прочность.

,

,

где б0=0

![]()

![]()

![]()

![]()

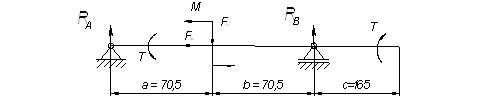

Ведомый вал.

Схема нагружения ведомого вала представлена на рис. 5.5.

Рис. 5.5. Схема нагружения промежуточного вала

Произведём расчёт сил действующих на вал:

![]()

![]()

Найдём реакции опор действующие на рассматриваемый вал.

![]()

![]()

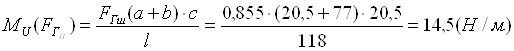

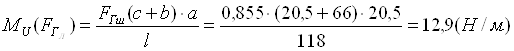

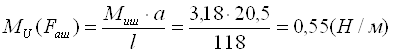

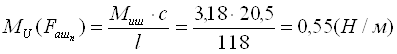

Найдём моменты действующие на вал и построим эпюру моментов.

![]() ;

;

![]() ;

;

![]() ;

;

Рис. 5.6 Эпюры моментов.

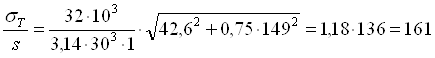

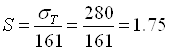

Проверка вала на выносливость

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

,

,

где ![]() –

коэффициент запаса для нормальных напряжений;

–

коэффициент запаса для нормальных напряжений;

![]() –

коэффициент запаса для касательных напряжений.

–

коэффициент запаса для касательных напряжений.

![]() .

.

Здесь ![]() = 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

= 250 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений изгиба;

![]() ,

, ![]() – для изменения напряжений

изгиба по симметричному знакопеременному циклу;

– для изменения напряжений

изгиба по симметричному знакопеременному циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали.

– эффективный коэффициент

концентрации напряжений для детали.

![]() = 9,65 МПа.

= 9,65 МПа.

![]() ,

,

где ![]() = 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,5 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,8 – коэффициент влияния

абсолютных размеров детали.

= 0,8 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,45.

= 3,45.

Коэффициент запаса

![]() = 7,57.

= 7,57.

Коэффициент запаса для касательных напряжений

![]() .

.

Здесь ![]() = 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

= 150 МПа – предел

выносливости гладкого образца при симметричном цикле напряжений кручения;

![]() – для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– для нереверсивной

передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

![]() – эффективный коэффициент

концентрации напряжений для детали;

– эффективный коэффициент

концентрации напряжений для детали;

![]() = 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

= 0,1 – коэффициент

чувствительности материала к асимметрии цикла напряжений при кручении.

![]() = 24,8 МПа.

= 24,8 МПа.

![]() ,

,

где ![]() = 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

= 2,4 –

эффективный коэффициент концентрации напряжений для полированного образца;

![]() = 1,25 – коэффициент

состояния поверхности;

= 1,25 – коэффициент

состояния поверхности;

![]() = 0,7 – коэффициент влияния

абсолютных размеров детали.

= 0,7 – коэффициент влияния

абсолютных размеров детали.

![]() = 3,8.

= 3,8.

Коэффициент запаса

![]() =

1,59.

=

1,59.

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

![]() .

.

Расчёт на статическую прочность.

![]() ,

,

где б0=0

![]()

![]()

![]()

.

.

6. Подбор и расчет шпоночного соединения

Для крепления колеса первой ступени и гибкого вала применена призматическая шпонка 20х12х20 ГОСТ 8789–68. Материал шпонки – сталь 45 ГОСТ 1050–88.

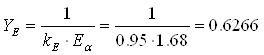

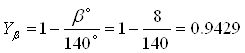

Наиболее опасной

деформацией для шпонок и пазов является смятие от крутящего момента ![]() :

:

![]() ,

,

где ![]() –

рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

–

рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

![]() = 34 мм – диаметр

вала.

= 34 мм – диаметр

вала.

У шпонок исполнения А

(со скругленными концами) ![]() .

.

В редукторах при среднем

режиме работы допускаемые напряжения смятия принимают равными ![]() МПа.

МПа.

Действующее напряжение смятия:

![]() = 0,06 МПа.

= 0,06 МПа. ![]() .

.

Для крепления колеса второй ступени и

гибкого вала применена призматическая шпонка 16х10х45 ГОСТ 8789–68. Материал

шпонки – сталь 45 ГОСТ 1050–88. Наиболее опасной деформацией для шпонок и пазов

является смятие от крутящего момента ![]() :

:

![]() ,

,

где ![]() –

рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

–

рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

![]() = 65 мм – диаметр

вала.

= 65 мм – диаметр

вала.

У шпонок исполнения А

(со скругленными концами) ![]() .

.

В редукторах при

среднем режиме работы допускаемые напряжения смятия принимают равными ![]() МПа.

МПа.

Действующее напряжение смятия:

![]() = 0,13 МПа.

= 0,13 МПа. ![]() .

.

7. Выбор и проверочный расчёт подшипников

При частоте вращения ![]() об/мин подшипники выбирают

по динамической грузоподъемности. Выбор подшипников по динамической

грузоподъемности состоит в проверке его расчетной долговечности при заданных

условиях работы.

об/мин подшипники выбирают

по динамической грузоподъемности. Выбор подшипников по динамической

грузоподъемности состоит в проверке его расчетной долговечности при заданных

условиях работы.

Номинальная долговечность подшипника в миллионах оборотов

,

,

где С – каталожная динамическая грузоподъемность данного типоразмера подшипника, Н;

Р – эквивалентная расчетная нагрузка на подшипнике, Н;

р = 3 – степенной показатель (для шарикоподшипников).

В качестве радиальной

нагрузки на подшипник принимаем максимальную реакцию в опорах вала: ![]() .

.

На ведущем валу принят

подшипник 305 ГОСТ 8338–75. Каталожная динамическая грузоподъемность ![]() = 17,6 кН.

= 17,6 кН.

Радиальная нагрузка

![]()

Динамическую грузоподъёмность определяют по формуле:

![]()

Здесь ![]() ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

![]()

![]()

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

Подшипники промежуточного вала.

На промежуточном валу

принят подшипник 307 ГОСТ 8338–75. Каталожная динамическая грузоподъемность ![]() = 26,2 кН.

= 26,2 кН.

Радиальная нагрузка

![]()

Динамическую грузоподъёмность определяют по формуле:

![]()

Здесь ![]() ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

![]()

![]()

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

Подшипник ведомого вала.

На ведомом валу принят

подшипник 311 ГОСТ 8338–75. Каталожная динамическая грузоподъемность ![]() = 56 кН.

= 56 кН.

Радиальная нагрузка ![]() .

.

Динамическую грузоподъёмность определяют по формуле:

![]()

Здесь ![]() ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1;

а1 – коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

![]()

![]()

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

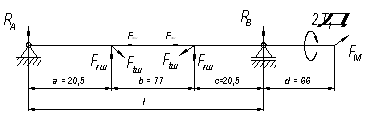

8. Расчёт болтового соединения с учётом не раскрытия стыка

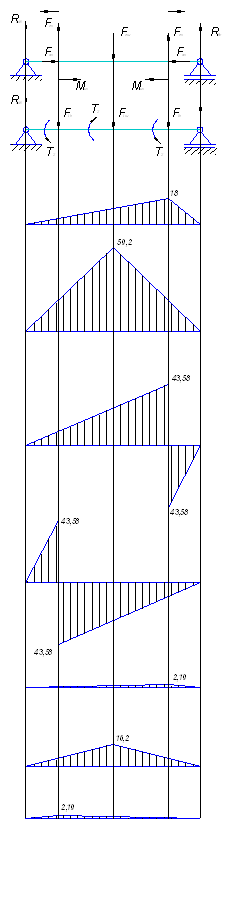

Рис. 8.1

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

L и B – длина и ширина основания.

![]() ,

,![]() ,

,

отсюда ![]() ,

, ![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

;

;

![]()

![]() .

.

Условие выполняется.

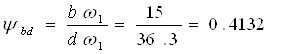

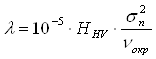

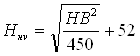

9. Подборка смазки

Смазочные материалы в машинах и механизмах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии.

Наиболее широкое распространение получили нефтяные жидкие масла.

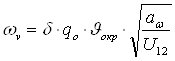

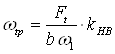

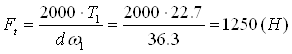

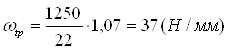

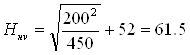

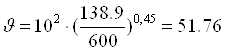

Для смазывания зубчатых передач со стальными колёсами значение вязкости определяется по формуле:

![]() ;

;

;

;

.

.

![]()

Выбираем масло И-100А по ГОСТ 20799–75.

10. Компановка

Крутящий момент Т1 через муфту (13) передаётся на входной вал редуктора (1). С выходного вала момент передаётся на барабан ленточного конвейера (2) через зубчатую муфту (14). Двигатель крепиться к плите (3) болтом М12х2.58ГОСТ 7808–70 (4). Редуктор крепиться к плите 4-мя болтами М16х2.58ГОСТ 7808–70 (6).

В процессе выполнения курсового проекта был спроектирован привод конвейера для перемещения грузов. Были выбраны материалы колеса и шестерни, произведены расчеты цилиндрической и планетарной передач на контактную выносливость, контактную прочность, выносливость при изгибе; выполнена проверка планетарной передачи на условия соседства, сборки и уравнение соосности. Вал первой ступени рассчитан на сложное сопротивление и выносливость, вал второй ступени – на кручение и выносливость. Выполнена проверка подшипников двух валов и барабана (водила) по динамической грузоподъемности, тепловой расчет передачи, подобраны фундаментные болты редуктора и проверены болты крепления двигателя к раме.